Автобетоносмеситель бетономешалка

Когда слышишь 'автобетоносмеситель бетономешалка', многие представляют просто вращающуюся бочку на колёсах. Но те, кто работал с бетоносмесителями в полевых условиях, знают — это сложная система, где каждая деталь влияет на итоговую марку бетона. Вспоминаю, как на одном из объектов под Новосибирском пришлось экстренно менять лопасти смесителя — заказчик настоял на использовании гранитного щебня с повышенной абразивностью, а стандартные элементы износились за две недели вместо расчётных трёх месяцев.

Конструкционные особенности, которые не увидишь в техпаспорте

Производители редко акцентируют внимание на толщине металла в зоне загрузки. На практике именно здесь появляются первые проблемы — при постоянной работе с тяжёлыми заполнителями металл истирается быстрее, чем в других секциях. Приходилось усиливать эти участки дополнительными накладками, хотя в документации таких рекомендаций нет.

Система водоподачи — отдельная история. Современные автобетоносмесители оснащаются точными дозаторами, но при -25°C и ниже начинаются сюрпризы. Замерзание трубопроводов решается установкой дополнительных нагревательных элементов, но их монтаж требует перерасчёта нагрузки на шасси — об этом часто забывают при модернизации.

Лопастные системы — их геометрия кажется второстепенной, пока не столкнёшься с сегрегацией смеси. Для объектов с жёсткими требованиями к однородности (например, мостовые переходы) приходилось заказывать лопасти с изменённым углом атаки — стандартные 45 градусов не всегда обеспечивали нужное перемешивание при работе с пластификаторами.

Реальные кейсы эксплуатации в сложных условиях

На строительстве комбината в Красноярском крае столкнулись с интересным явлением — при длительном подъёме по серпантину бетон в бетономешалках начинал расслаиваться. Оказалось, центробежные силы при постоянном вращении на подъёме нарушали стабильность смеси. Решили уменьшать скорость вращения барабана на сложных участках маршрута — простое решение, но о нём нет ни в одном руководстве.

Работа в условиях крайнего севера показала — стандартная теплоизоляция барабана неэффективна при -40°C. Пришлось разрабатывать многослойную изоляцию с прослойкой из вспененного полиуретана. Кстати, тогда же выяснили, что окраска в тёмные цвета хоть и ускоряет прогрев смеси летом, но приводит к перегреву в южных регионах.

Интересный случай был на объекте Группы Ханьфа — при бетонировании фундамента под дробильный комплекс использовали автобетоносмесители с системой реверса. Технологи ошиблись с расчётом времени перемешивания — бетон получился чрезмерно подвижным. Исправили ситуацию добавлением пластификатора непосредственно в барабан с дополнительным перемешиванием в течение 5 минут.

Техническое обслуживание: что выходит за рамки регламента

Регламентное ТО не учитывает российские реалии — качество дорог и сезонные колебания температур. Например, подшипниковые узлы требуют вдвое более частой смазки при работе на грунтовых дорогах — пыль и вибрация делают своё дело.

Гидравлика системы поворота барабана — слабое место при работе в режиме 'старт-стоп'. В городских условиях с постоянными остановками на светофорах ресурс насосов снижается на 30-40%. Рекомендую устанавливать дополнительные охладители — особенно для машин с объёмом барабана более 9 м3.

Электронные системы дозирования воды требуют калибровки не раз в год, как указано в мануале, а каждые 400-500 моточасов. Особенно если работаете с разными поставщиками цемента — его тонкость помола влияет на водопотребность смеси.

Ошибки при выборе и эксплуатации

Самая распространённая ошибка — заказ техники без учёта логистики. Для объекта в горной местности нужен автобетоносмеситель с усиленной тормозной системой и пониженными передачами. Однажды видел, как предприниматель сэкономил на этом — в итоге машина не могла подняться на объект с гружёным барабаном.

Неправильный расчёт времени доставки — бич начинающих подрядчиков. Помню случай на строительстве обогатительной фабрики: бетон везли 2,5 часа вместо допустимых 1,5 — пришлось добавлять пластификаторы прямо на площадке, что привело к неравномерному перемешиванию.

Экономия на системе промывки — кажется мелочью, но остатки бетона в барабане снижают эффективность работы на 15-20%. Особенно критично при переходе с одной марки бетона на другую — остатки предыдущей партии влияют на прочностные характеристики.

Перспективы развития технологии

Современные тенденции — переход на электроприводы барабанов. На тестовых образцах удалось снизить шумность на 40% и точнее контролировать скорость вращения. Но для российских условий пока рано — проблемы с надёжностью при -30°C и ниже.

Системы телеметрии начинают внедряться прогрессивными компаниями, включая Группу Ханьфа. Спутниковый мониторинг параметров смеси позволяет прогнозировать необходимость обслуживания — например, по изменению энергопотребления двигателя барабана можно определить износ лопастей.

Интересное направление — гибридные бетономешалки с возможностью работы от внешней сети. На объектах с стационарным электроснабжением это даёт экономию до 60% на топливе. Правда, масса оборудования увеличивается на 15% — нужно учитывать при расчёте нагрузки на ось.

Взаимодействие с другими системами

При работе с бетононасосами важно синхронизировать скорость подачи. Наиболее эффективна схема, когда автобетоносмеситель работает с небольшой опережением — это компенсирует задержки в коммуникациях между операторами.

Системы автоматического взвешивания — казалось бы, элементарное оборудование, но его погрешность напрямую влияет на себестоимость. При объёме поставок 500 м3 в сутки даже 2% погрешность выливается в существенные потери.

Летом 2023 года на объекте Группы Ханьфа тестировали систему подогрева воды выхлопными газами — решение спорное с точки зрения экологии, но эффективное для северных регионов. Главное — контролировать температуру, чтобы не произошло преждевременного схватывания.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Колесная пескомойка

Колесная пескомойка -

Транспортное средство с крановой установкой STQ5257JSQD6

Транспортное средство с крановой установкой STQ5257JSQD6 -

Гидроцилиндр со стяжными шпильками

Гидроцилиндр со стяжными шпильками -

Пылеподавляющая машина STD5180GPY

Пылеподавляющая машина STD5180GPY -

Комплектная гидравлическая система автомобиля-сцены

Комплектная гидравлическая система автомобиля-сцены -

Bentley Mulsanne

Bentley Mulsanne -

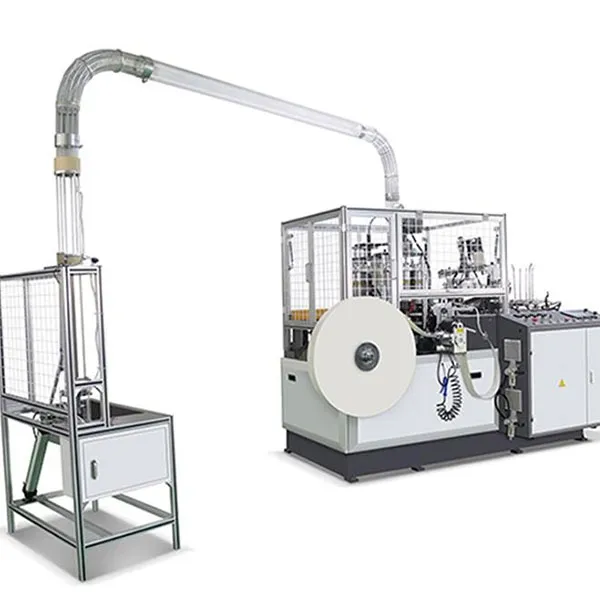

Формовочная машина для бумажных стаканчиков HF-ZBJ-120

Формовочная машина для бумажных стаканчиков HF-ZBJ-120 -

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2 -

Колесная ротационная буровая установка для свай HFD-20

Колесная ротационная буровая установка для свай HFD-20 -

Квадратный (цилиндрический) вертикальный задний борт

Квадратный (цилиндрический) вертикальный задний борт -

Вертикальная мельница

Вертикальная мельница -

Bentley Flying Spur

Bentley Flying Spur