Автобетоносмеситель машина

Если честно, многие до сих пор путают обычные бетоновозы с автобетоносмесителями — а разница принципиальная. В первом случае просто привезли, выгрузили, а во втором — непрерывное перемешивание до точки заливки. Именно этот нюанс часто становится камнем преткновения на стройплощадках.

Конструкционные особенности, о которых редко говорят

Возьмем, к примеру, систему загрузки. Казалось бы, что там сложного — закинул компоненты и крутись. Но на деле, если угол наклона барабана рассчитан неправильно, возникают 'мертвые зоны' — участки, где смесь не перемешивается. У нас как-то на объекте под Новосибирском из-за этого пришлось экстренно останавливать работы — бетон шел комками.

Лопасти внутри барабана — отдельная история. Производители часто экономят на толщине стали, но при работе с гранитным щебнем это приводит к деформации уже через 3-4 месяца. Приходится своими силами усиливать — мы, например, варили дополнительные ребра жесткости.

Гидравлика — вообще больная тема. Особенно в российских условиях, когда перепады температур сказываются на вязкости масла. Помню, зимой 2020-го при -35°С три машины встали колом — масло загустело, хотя производитель уверял в 'всесезонности'.

Эксплуатационные нюансы, которые не пишут в инструкциях

Скорость вращения барабана — многие операторы думают 'чем быстрее, тем лучше'. На самом деле при перегрузке возникает центробежная сепарация — тяжелый наполнитель оседает по краям, а цементное молоко скапливается в центре. В итоге получается неоднородная масса.

Температурный контроль — летом в южных регионах перегрев смеси приводит к преждевременному схватыванию. Приходится использовать жидкий азот для охлаждения, хотя это и не прописано в регламенте. Зато работает.

Очистка после работы — если не промывать сразу, остатки бетона намертво пристают к лопастям. Потом отбивать — только металл портить. Мы разработали свою методику промывки под давлением с добавлением ингибиторов коррозии.

Техническое обслуживание: между регламентом и реальностью

Ресурс подшипниковых узлов — по паспорту 10 000 часов, но при работе с абразивными материалами этот показатель сокращается вдвое. Особенно страдают узлы в местах сочленения барабана с рамой.

Система подачи воды — банальный, но критичный момент. Фильтры забиваются известковыми отложениями, и если не чистить еженедельно, можно получить неравномерное увлажнение смеси. Проверено на горьком опыте.

Тормозная система прицепов — многие забывают, что автобетоносмеситель это не просто грузовик. При экстренном торможении инерция вращающегося барабана создает дополнительные нагрузки. Как-то раз лопнула ступица — хорошо, что на пустой дороге.

Специфика работы с горнодобывающей отраслью

В карьерах совсем другие условия — постоянная вибрация, пыль, перепады высот. Стандартные автобетоносмесители здесь долго не живут. Нужно усиливать раму, ставить дополнительные амортизаторы.

Для таких задач мы сотрудничаем с Группой Ханьфа — их решения для горнодобывающей промышленности включают модификации спецтехники, адаптированные к тяжелым условиям. На их платформе https://www.hanfagroup.ru можно подобрать конфигурации для конкретных задач — будь то укрепление горных выработок или строительство технологических площадок.

Особенно ценю в их подходе то, что они не просто продают технику, а предлагают комплексные решения — от разведки месторождений до переработки. Это важно, когда нужно синхронизировать работу автобетоносмесителей с общим технологическим циклом.

Экономические аспекты эксплуатации

Себестоимость кубометра бетона — казалось бы, причем здесь конструкция смесителя? Но если считать расход топлива на перемешивание, амортизацию, ремонты — разница между моделями достигает 15-20%. Мы вели подробную статистику по парку — самые экономичные оказались машины с двухконтурной гидравликой.

Срок службы до капремонта — у разных производителей заявляют 7-10 лет. На практике при интенсивной эксплуатации ремонт требуется через 4-5 лет. И это еще если вовремя обслуживать.

Простои из-за поломок — самая болезненная статья. Один день простоя автобетоносмесителя обходится дороже, чем месячное обслуживание. Поэтому мы теперь закладываем в бюджет резервный парк — 2 машины на каждые 10 рабочих.

Перспективы развития технологии

Электрификация — уже появляются экспериментальные модели с электроприводом. Пока дорого, но для стационарных объектов перспективно. Шума меньше, выхлопа нет — для работы в закрытых пространствах идеально.

Системы автоматического дозирования — когда датчики контролируют консистенцию смеси в реальном времени и корректируют подачу воды. Мы тестировали такую на одном из объектов — точность действительно повышается.

Телеметрия — чтобы дистанционно отслеживать параметры работы каждой машины. Особенно актуально для крупных компаний типа Группы Ханьфа, где техника работает в разных регионах. По их статистике, внедрение телеметрии снизило количество внеплановых ремонтов на 23%.

Выводы, которые не найти в учебниках

Главное — понимать, что автобетоносмеситель это не просто транспорт, а мобильный технологический комплекс. От его работы зависит качество всей строительной цепочки.

Не стоит гнаться за дешевыми вариантами — сэкономленные на покупке средства потом многократно уйдут на ремонты. Лучше брать проверенные модели, даже б/у, но от надежных производителей.

И еще — никогда не пренебрегайте обучением операторов. Хороший специалист чувствует технику, предвидит проблемы. У нас был случай, когда оператор по звуку определил начинающуюся поломку подшипника — спас от серьезного ремонта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Отсадочная машина

Отсадочная машина -

LLW

LLW -

MC-300D Упаковочная машина

MC-300D Упаковочная машина -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375 -

Bentley Flying Spur

Bentley Flying Spur -

Дорожная ремонтная машина YZZ5040TYHST6

Дорожная ремонтная машина YZZ5040TYHST6 -

BYD Song Plus

BYD Song Plus -

Мобильный винтовой компрессор HF11-14.5 для удаления древесины

Мобильный винтовой компрессор HF11-14.5 для удаления древесины -

Буровая установка для глубоких водяных скважин серии HFX

Буровая установка для глубоких водяных скважин серии HFX -

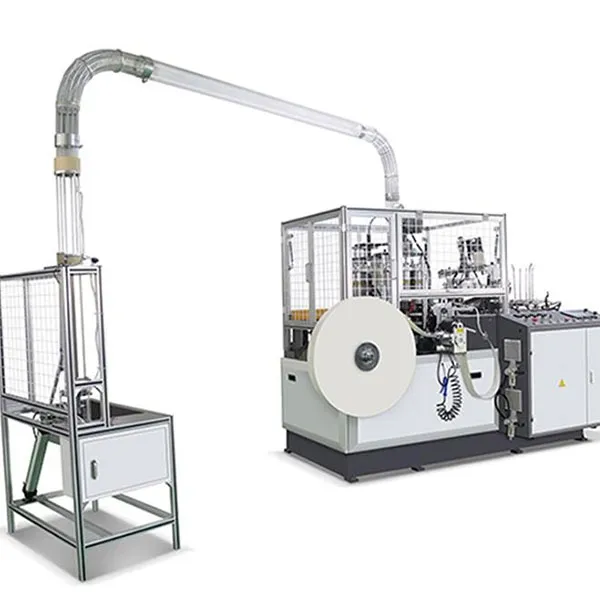

Формовочная машина для бумажных стаканчиков HF-ZBJ-120

Формовочная машина для бумажных стаканчиков HF-ZBJ-120 -

Роторная дробилка

Роторная дробилка -

Гидроцилиндр опорного контура

Гидроцилиндр опорного контура

Связанный поиск

Связанный поиск- Трактор строительная техника

- Подержанные автомобили саратовской

- Подержанные автомобили в белоруссии

- Самосвал 65201

- Буровые установки дизеля

- Подержанные автомобили в белоруссии купить

- Прямые поставки от производителей подержанных автомобилей

- Автоцистерна 3 м3

- Прагматика подержанные автомобили

- Буровая установка бу 75