Автобетоносмеситель самосвал

Часто путают автобетоносмесители с обычными самосвалами — мол, разница только в баке. На деле же, если на объекте нужен автобетоносмеситель самосвал, то речь идет о машине, которая должна не просто доставить, но и сохранить бетон в пути, а иногда — и дозировать смесь прямо на месте. У нас в Группе Ханьфа через это прошли: в 2022 году на стройке в Норильске попробовали использовать переоборудованный КамАЗ вместо специализированной техники. Результат? Бетон начал схватываться раньше времени из-за недостаточной теплоизоляции бака. Пришлось срочно менять логистику — но урок усвоили: нельзя экономить на системе перемешивания и контроле температуры.

Конструкционные особенности, которые влияют на работу

Основное — это не просто бак, а шнековая система внутри. У автобетоносмеситель самосвал от того же XCMG или Liebherr лопасти имеют переменный угол наклона. Это не для красоты: если наклон постоянный, в углах налипает раствор, особенно при работе с мелкозернистым бетоном. Мы как-то разбирали отказ на объекте в Якутске — оказалось, производитель сэкономил на стали для лопастей. После 3 месяцев эксплуатации появились деформации, и смесь начала расслаиваться.

Гидравлика — отдельная тема. Многие думают, что главное — давление, но на морозе (-40°C) даже качественное масло густеет. Приходится ставить предпусковые подогреватели, но и это не панацея. В прошлом году один из наших смесителей встал на трассе под Красноярском — гидронасос не справился с нагрузкой при -35°C. Пришлось экстренно вызывать техслужбу Группы Ханьфа. Сейчас в спецификации всегда прописываем морозостойкость гидравлики до -45°C — даже если объект в средней полосе.

Электроника — вот где скрытые проблемы. Датчики оборотов шнека часто выходят из строя из-за вибрации. Ставим дублирующие механические счетчики — старомодно, но надежно. Кстати, у китайских аналогов бывает 'глюк': система показывает 15 оборотов, а по факту — 10. При работе с тощим бетоном это критично.

Эксплуатационные ошибки, которые дорого обходятся

Самое частое — неправильная промывка бака. После доставки фибробетона остатки фибры забивают сливные клапаны. Один подрядчик в Мурманске пытался прочистить их сварочным электродом — результат: повреждение уплотнителей. Ремонт обошелся дороже, чем вызов моечной станции.

Перегруз — еще одна беда. Нормы говорят о 10 м3, но некоторые водители пытаются 'впихнуть' 12. Особенно с полистиролбетоном — он легче, кажется, что можно больше. А потом ломается рама над задней осью. У нас был случай на трассе М-11: перегруженный автобетоносмеситель самосвал дал трещину в месте крепления бака. Хорошо, что заметили до аварии.

Зимняя эксплуатация — отдельный ад. Подогрев воды для промывки обязателен, но многие экономят на топливе для обогревателя. Результат — ледяные пробки в трубках. Как-то раз пришлось разбирать всю систему на объекте в Воркуте — потратили 8 часов вместо запланированных 2.

Ремонт и обслуживание: что не пишут в инструкциях

Резиновые уплотнители шнека меняются не по регламенту, а по фактическому износу. На песчаных грунтах (как в Астраханской области) они стираются за 2-3 месяца, на гравийных — держатся полгода. Мы ведем журнал износа для каждого аппарата — старомодно, но помогает планировать замены.

Сварные швы каркаса бака — слабое место. После 5 лет эксплуатации появляются микротрещины, особенно в зоне крепления опор. Мы сейчас делаем ультразвуковой контроль каждые 10 000 км пробега. Да, дорого, но дешевле, чем менять бак после разрыва.

Электрика страдает от влаги. Даже IP67 не спасает, когда техника моется под давлением. Разъемы окисляются — приходится пропитывать их специальной смазкой. Кстати, у Группы Ханьфа есть своя разработка по защите connectors — тестируем уже полгода, пока нареканий нет.

Специфика работы с горнодобывающей отраслью

В карьерах другая проблема — вибрация. Стандартные подшипники шнека выходят из строя через 3-4 месяца. Пришлось переходить на роликовые с двойной защитой — дороже, но межремонтный период увеличился до 8 месяцев.

Пыль — убийца гидравлики. В Кузбассе на одном из разрезов фильтры забивались за 200 моточасов вместо положенных 500. Пришлось ставить дополнительные циклоны — самодельные, кстати, сварные из старых баллонов. Работает.

Наклонные трассы — отдельный вызов. При спуске с углом более 12% бетон 'собирается' в передней части бака. Приходится уменьшать загрузку на 15% и постоянно корректировать обороты шнека. Это не прописано ни в одном руководстве — поняли опытным путем.

Перспективы и тупиковые ветви развития

Сейчас все увлеклись 'умными' датчиками. Но на практике те же датчики температуры бетона в пути часто врут — особенно при работе с цветными бетонами (они иначе проводят тепло). Приходится дублировать ручными термометрами — старый способ с щупом все еще актуален.

Электропривод — модно, но пока непрактично. На горных работах, где Группа Ханьфа активно участвует в проектах, инфраструктуры для зарядки нет. А на одном заряде далеко не уедешь — проверяли на тестовом образце в Карелии. Хотя для городского строительства, возможно, вариант.

Автономный подогрев от выхлопных газов — интересная разработка. Но при -40°C эффективность падает на 60%. Пришлось отказаться от этой идеи после испытаний в Ямале. Вернулись к дизельным подогревателям — прожорливы, но надежны.

Выводы, которые не принято озвучивать публично

Главное — не гнаться за 'самым современным'. Проверенная гидравлика надежнее цифровых новинок. Наш парк в Группе Ханьфа на 70% состоит из машин с механическим управлением — меньше отказов, проще ремонт.

Запасные части лучше брать от одного производителя. Смешивание компонентов от разных брендов (даже совместимых по паспорту) приводит к преждевременному износу. Проверено на 12 единицах техники.

И последнее: идеального автобетоносмеситель самосвал не существует. Каждый объект диктует свои требования. Где-то важна проходимость, где-то — точность дозировки. Поэтому мы всегда держим в парке разные модификации — универсальных решений в этой сфере нет.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Буровая установка для водяных скважин на автомобильном шасси серии HFXC

Буровая установка для водяных скважин на автомобильном шасси серии HFXC -

Гидравлическая колонковая буровая установка HF-300D

Гидравлическая колонковая буровая установка HF-300D -

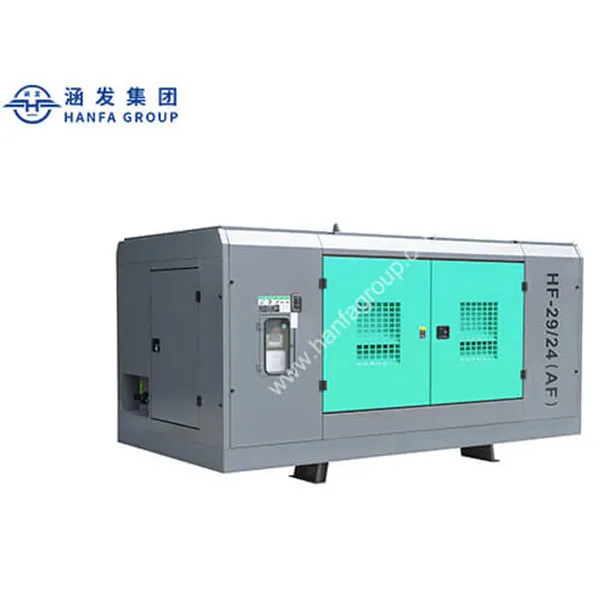

Портативный винтовой компрессор HF2924 (AF)

Портативный винтовой компрессор HF2924 (AF) -

3-в-1 розливочная машина для ПЭТ-бутылок HF-XGF

3-в-1 розливочная машина для ПЭТ-бутылок HF-XGF -

Audi A4L

Audi A4L -

Мобильная дробильная установка

Мобильная дробильная установка -

MC-602W Интеллектуальная машина для подушечной упаковки

MC-602W Интеллектуальная машина для подушечной упаковки -

Самосвал 4×4 STQ2181L03Y3E6 Чуанкэ

Самосвал 4×4 STQ2181L03Y3E6 Чуанкэ -

Bentley Mulsanne

Bentley Mulsanne -

Малая брикетировочная машина

Малая брикетировочная машина -

Cadillac CT5

Cadillac CT5 -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A