Автобетоносмеситель 10м3

Если честно, когда слышу про ?идеальный объем 10 кубов?, всегда хочется спросить – а вы считали реальную производительность с учетом подъездных путей и времени на разгрузку? У нас в Группа Ханьфа был случай, когда заказчик требовал строго 10м3, а потом три часа не мог принять смесь из-за узкого проезда на объекте.

Почему именно 10 кубов?

Не случайно этот объем стал таким популярным. Для типовых многоэтажек или промобъектов – золотая середина. Но многие забывают, что фактический объем готовой смеси всегда меньше номинального. По нашим замерам, реальная отдача редко превышает 9.2-9.5м3, и это нормально – нужно учитывать коэффициент уплотнения.

Кстати, в карьерах часто предпочитают меньшие объемы – 6-8м3. Там важнее маневренность, особенно если работать с техникой типа того, что использует Афуруика для переработки полезных ископаемых. Их решения для горнодобывающей промышленности требуют особого подхода к логистике.

Заметил интересную закономерность: при объемах свыше 10м3 резко возрастает нагрузка на шасси. Наши механики вообще считают, что для 10м3 оптимально шасси с запасом прочности – не ниже Howo или аналогичных по классу.

Типичные ошибки при выборе

Самое большое заблуждение – гнаться за толщиной стенок барабана. Да, у китайских производителей часто встречается избыточная толщина, но это убивает маневренность и увеличивает расход топлива. По нашим наблюдениям, для российских условий достаточно 6-8мм при качественной стали.

Еще один момент – система промывки. Многие экономят на этом, а потом не могут нормально обслуживать технику. Мы в Группа Ханьфа всегда рекомендуем двухконтурную систему – особенно для работы с мелкофракционными смесями.

И да, про лопасти внутри барабана. Видел как-то технику, где их было слишком много – смесь перетиралась, теряла пластичность. Оптимально – 3-4 пары с правильным углом атаки.

Реальные кейсы из практики

В прошлом году работали на объекте в Воркуте – там при -35°C обычные автобетоносмеситель 10м3 просто не вывозили. Пришлось дорабатывать систему подогрева воды и устанавливать дополнительную теплоизоляцию. Кстати, часть решений позаимствовали у технологий Афуруика для работы в северных карьерах.

А вот на строительстве логистического центра под Казанью столкнулись с обратной проблемой – жара +38°C. Пришлось экспериментировать с добавками, замедлителями схватывания. Выяснили, что лучше всего работает комбинация лигносульфонатов с поликарбоксилатами.

Самый показательный случай – когда пришлось перевозить смесь для гидротехнических сооружений. Там особые требования к водоцементному соотношению, плюс вибрация при транспортировке должна быть минимальной. Пришлось менять стандартные подшипники на усиленные.

Технические нюансы эксплуатации

Многие не обращают внимание на систему выгрузки – а зря. Для 10-кубовых машин критически важна скорость разгрузки. Идеально, когда можно выгрузить полный объем за 12-15 минут. Но видел модели, где этот процесс растягивался на 25-30 минут – это просто неприемлемо на стройплощадке.

По двигателям – здесь мнения разделились. Лично я считаю, что для российских условий лучше европейские производители, хоть и дороже. Китайские аналоги часто не выдерживают наших перепадов температур и качества топлива.

Отдельно про гидравлику – после 3-4 лет эксплуатации начинаются проблемы с насосами. Мы в Группа Ханьфа перешли на итальянские комплектующие, и количество внезапных поломок сократилось вдвое.

Совместимость с горнодобывающей техникой

Когда работаешь на объектах, связанных с добычей полезных ископаемых, понимаешь – стандартные решения не всегда работают. Например, для карьерных дорог нужна усиленная подвеска, иначе ресурс техники резко снижается.

Интересный опыт получили при сотрудничестве с Афуруика – их требования к технике для переработки полезных ископаемых заставили пересмотреть стандартные решения. Например, пришлось разрабатывать специальные покрытия внутренней поверхности барабана для работы с абразивными смесями.

Заметил, что в горнодобывающей отрасли чаще требуются модификации с увеличенным клиренсом и дополнительными фильтрами для гидравлики. Пыль в карьерах – главный враг техники.

Экономика эксплуатации

Считается, что автобетоносмеситель 10м3 окупается за 2-3 года. Но по нашим данным, при грамотном обслуживании этот срок можно сократить до 18 месяцев. Главное – не экономить на регулярном ТО и вовремя менять расходники.

Многие недооценивают стоимость простоя. Однажды просчитали – каждый час простоя обходится в 3-5 тысяч рублей, в зависимости от объекта. Поэтому лучше иметь резервную технику, особенно в сезон.

Интересный момент – топливная эффективность. Современные модели потребляют на 15-20% меньше, но их первоначальная стоимость выше. Окупаемость таких инвестиций – около 2 лет, что вполне приемлемо.

Перспективы развития

Сейчас активно внедряются системы телеметрии – очень полезная штука. Можно отслеживать не только местоположение, но и параметры работы смесителя, остаток смеси и даже ее температуру.

Заметил тенденцию к гибридным решениям – особенно для работы в городских условиях. Электропривод для перемешивания плюс ДВС для транспортировки – интересный компромисс между экологичностью и автономностью.

Думаю, в ближайшие годы появятся умные системы дозирования добавок прямо во время транспортировки. Это позволит точнее контролировать параметры смеси. Кстати, подобные технологии уже тестируются в горнодобывающей отрасли – у той же Афуруика есть разработки в этом направлении.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Буровая установка на автомобильном шасси HFJ360KT

Буровая установка на автомобильном шасси HFJ360KT -

Мудрость iii быстрооткрывающийся фильтр пресс

Мудрость iii быстрооткрывающийся фильтр пресс -

Машина для упаковки бумажных стаканов

Машина для упаковки бумажных стаканов -

Эвакуатор SYC5120TQZST6 Чуанкэ 4×2

Эвакуатор SYC5120TQZST6 Чуанкэ 4×2 -

Mercedes-Benz E300L

Mercedes-Benz E300L -

Volkswagen Passat

Volkswagen Passat -

Транспортное средство с крановой установкой STQ5169JSQN6

Транспортное средство с крановой установкой STQ5169JSQN6 -

Фотоэлектрическая буровая установка для солнечных свай HFPV-1M

Фотоэлектрическая буровая установка для солнечных свай HFPV-1M -

Автоматическая розливочная машина для вина HF-CGF16-12-1

Автоматическая розливочная машина для вина HF-CGF16-12-1 -

Платформенный транспортер STQ5247TPBD6

Платформенный транспортер STQ5247TPBD6 -

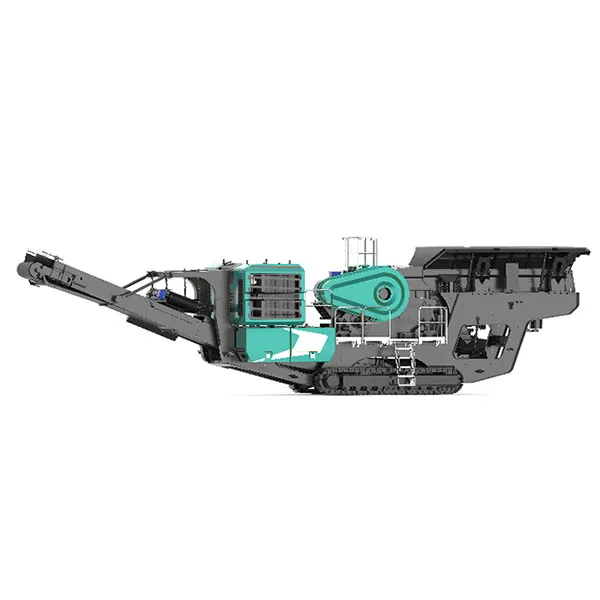

Мобильная щековая дробилка

Мобильная щековая дробилка -

Эвакуатор CL5245TQZ6BZQ

Эвакуатор CL5245TQZ6BZQ

Связанный поиск

Связанный поиск- Строительная техника новосибирск

- Горное оборудование екатеринбург

- Подержанные автомобили в самарской области

- Буровая установка убм 85

- Подержанный автомобиль 2020

- Подержанные автомобили в брянске и области

- Подержанный автомобиль без пробега

- Автоцистерна 40 м3

- Денкар орел упаковочное оборудование

- Итальянские буровые установки