Автобетоносмеситель 5814т6

Когда слышишь про Автобетоносмеситель 5814т6, многие сразу думают о стандартной технике для стройки, но на деле это узкоспециализированная модель с кучей подводных камней. В работе с бетономешалками часто ошибаются, считая их простым транспортом — тут же важно учитывать и геометрию кузова, и систему загрузки, и даже климатические особенности эксплуатации.

Конструктивные особенности 5814т6

Если брать наш опыт на объектах в Сибири, то Автобетоносмеситель 5814т6 выделяется усиленной рамой — это критично при работе на грунтах с низкой несущей способностью. Помню, на одной из площадок под Красноярском обычные модели проседали, а эта выдерживала перепады рельефа без деформаций.

Лопастная система здесь несимметричная, что сначала вызывало вопросы. Пришлось экспериментировать с оборотами — слишком высокие приводили к расслоению смеси, особенно с мелкофракционным щебнем. Со временем выработали правило: для тяжелых бетонов не больше 12 оборотов в минуту при перемешивании.

Гидравлика хоть и надежная, но требовала доработки уплотнителей — на морозе ниже -25°С сальники теряли эластичность. Пришлось совместно с инженерами Группы Ханьфа подбирать альтернативные материалы, сейчас используем полиуретановые композиты.

Эксплуатация в сложных условиях

На севере Якутии как-то запускали линию из шести Автобетоносмеситель 5814т6 для строительства обогатительной фабрики. Проблема была не в технике, а в логистике — при -40°С бетон нужно было доставлять с точностью до минуты, иначе вода кристаллизовалась в трубах.

Пришлось разрабатывать график с запасом на прогрев барабана. Интересно, что штатная теплоизоляция показала себя хуже, чем доработанная местными механиками — они добавили слой пенополиуретана между кожухом и барабаном.

Еще запомнился случай с перегрузкой — один из объектов требовал подачи бетона на высоту 18 метров. Стандартный желоб не подошел, пришлось монтировать дополнительные секции. Это увеличило время разгрузки на 15%, но зато избежали простоев кранов.

Совместимость с горнодобывающим оборудованием

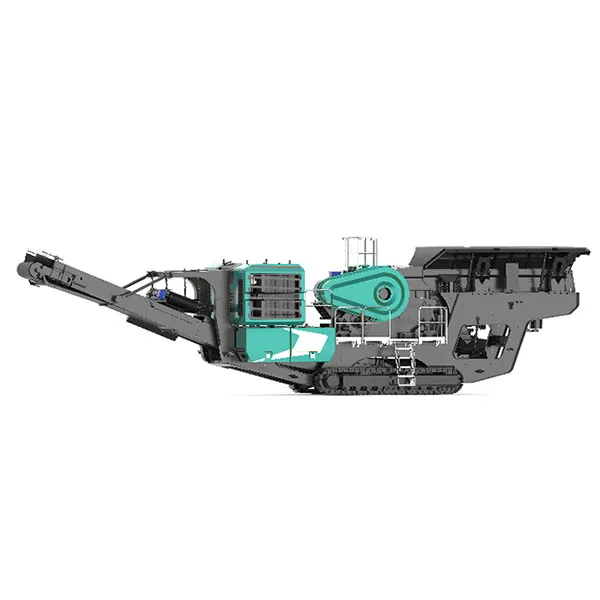

В карьерах Автобетоносмеситель 5814т6 часто работает в паре с дробильными установками. Здесь важно синхронизировать циклы — если дробилка дает сбой, бетон в миксере начинает схватываться. Мы нашли выход через систему сигнализации: устанавливаем датчики вибрации на оборудование, которые передают данные на пульт оператора.

Группа Ханьфа предлагает комплексные решения для таких сценариев, но на практике приходится дополнять их локальными наработками. Например, для работы с абразивными смесями мы усилили лопасти твердосплавными накладками — штатные выдерживали около 200 циклов, а модифицированные до 500.

Тут стоит отметить, что в горнодобывающей отрасли особенно важна ремонтопригодность. 5814т6 в этом плане удачен — основные узлы доступны без полной разборки рамы. На том же объекте в Воркуте заменили подшипниковый узел за 3 часа вместо плановых 6.

Техническое обслуживание и типичные ошибки

Новички часто пренебрегают промывкой после работы с химическими добавками. У нас был прецедент — загубили два барабана из-за коррозии от ускорителей твердения. Теперь обязательно прописываем в регламенте нейтрализацию щелочей.

Тормозная система на Автобетоносмеситель 5814т6 требует особого внимания при работе в карьерах — пыль быстро выводит из строя колодки. Перешли на керамические композиты, хоть и дороже, но межсервисный пробег увеличился втрое.

Еще один нюанс — балансировка барабана. После замены лопастей обязательно нужно проводить динамическую балансировку на месте, иначе вибрация разрушает опорные ролики. Мы для этого возим мобильный стенд, хотя многие этим пренебрегают.

Экономика эксплуатации и модернизации

Считая стоимость цикла, многие забывают про влияние режима перемешивания на расход топлива. Мы провели замеры — при оптимальных оборотах экономия достигает 8-9 литров за смену. Для парка из 10 машин это уже существенно.

Интересный опыт получили при установке системы рекуперации тепла от гидравлики — она позволяет подогревать воду для затворения в зимний период. Окупаемость около двух сезонов, но для северных регионов абсолютно оправдано.

Что касается модернизации, то самые эффективные доработки касаются системы взвешивания — штатные тензометрические датчики часто выходят из строя от вибраций. Перешли на пьезоэлектрические аналоги, погрешность уменьшилась с 3% до 0.7%.

Перспективы развития модельного ряда

Если говорить о преемственности, то у 5814т6 есть потенциал для гибридизации. Мы тестировали экспериментальный образец с электроприводом барабана — шумность снизилась на 40%, но пока не решен вопрос с автономностью.

В новых проектах Группа Ханьфа активно внедряет телематику, но на практике данные с датчиков нужно уметь интерпретировать. Например, рост температуры гидравлики на 5°С может означать как износ фильтра, так и попадание воздуха в систему.

Лично я считаю, что будущее за модульными конструкциями — когда можно быстро менять объем барабана под конкретную задачу. Для горнодобывающей отрасли это особенно актуально, учитывая цикличность производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Платформенный транспортер STQ5165TPBN6 (4,4 т)

Платформенный транспортер STQ5165TPBN6 (4,4 т) -

Автоматическая розливочная машина для вина HF-CGF16-12-1

Автоматическая розливочная машина для вина HF-CGF16-12-1 -

Volkswagen Tiguan L

Volkswagen Tiguan L -

Гидроцилиндр опорного контура

Гидроцилиндр опорного контура -

Комплектная гидравлическая система автомобиля-сцены

Комплектная гидравлическая система автомобиля-сцены -

PSB.PBZ

PSB.PBZ -

Колесная пескомойка

Колесная пескомойка -

LWX (тип разряда центробежного насоса)

LWX (тип разряда центробежного насоса) -

Быстродействующий гидроцилиндр

Быстродействующий гидроцилиндр -

BMW X5

BMW X5 -

Главный гидроцилиндр

Главный гидроцилиндр -

Cadillac XT5

Cadillac XT5