Автобетоносмеситель 6 м3

Если говорить про Автобетоносмеситель 6 м3, многие сразу представляют себе просто грузовик с вращающейся бочкой — но на деле это сложная система, где каждый узел влияет на рентабельность. Лично сталкивался с ситуациями, когда заказчики брали технику без учёта специфики бетона, а потом месяцами разбирались с налипшим раствором в барабане.

Почему именно 6 кубов?

Объём 6 м3 — это не случайная цифра. Для городских строек с их лимитами по осевой нагрузке такой миксер часто оказывается оптимальным: меньше рисков с перегрузом, но при этом за один рейс можно привезти достаточно бетона для непрерывной заливки среднего объекта. Помню, на стройке торгового центра в Новой Москве как раз перешли с 9-кубовых на 6-кубовые машины — просто потому, что подъездные пути не выдерживали тяжёлую технику.

Но есть нюанс: если бетон заводской, с пластификаторами, его подвижность сохраняется дольше — и тут 6 кубов выгоднее. А вот для монолитных работ с быстрым схватыванием иногда рискованно: пока доедешь, пока разгрузишь... Один раз пришлось срочно менять график поставок из-за того, что на объекте не успевали принять весь объём.

Кстати, у Группа Ханьфа в решениях для горнодобывающей отрасли тоже учитывают подобные нюансы — там, где нужна стабильная подача бетона для укрепления выработок, как раз подходят миксеры среднего объёма.

Конструктивные особенности, которые влияют на работу

Лопасти внутри барабана — вот что часто недооценивают. Видел китайские аналоги с гладкими лопастями — бетон в них перемешивается хуже, особенно жёсткие смеси. Наши же обычно ставят винтовые с переменным углом, но и они со временем истираются. Замена лопастей — та операция, которую лучше не откладывать, иначе потом придётся выскребать застывший бетон из углов.

Гидравлика — отдельная тема. Если насос не держит давление, барабан начинает ?плыть? при длительном вращении. Как-то на заброшенном карьере под Красноярском пришлось работать с миксером, у которого был изношен гидромотор — так каждые 20 минут приходилось останавливаться, чтобы система остыла. Хорошо, что Группа Ханьфа в своих сервисных решениях как раз делает упор на диагностику таких узлов заранее.

Толщина металла барабана — казалось бы, мелочь. Но если она меньше 6 мм, то уже через полгода активной эксплуатации появятся вмятины от крупного щебня. Проверял на личном опыте: после ремонта карьера в Карелии на одном из миксеров барабан пришлось менять именно по этой причине.

Реальные кейсы эксплуатации

В 2022 году на строительстве логистического комплекса под Санкт-Петербургом использовали три Автобетоносмеситель 6 м3 с системой подогрева барабана. Зимой это спасло проект — обычные миксы без подогрева не успевали доставлять бетон без потери температуры. Но и тут не обошлось без проблем: один из датчиков температуры вышел из строя, и пришлось сутки работать вручную, ориентируясь на опыт оператора.

А вот на добыче песка в Воронежской области столкнулись с обратной ситуацией: летом бетон начинал схватываться прямо в барабане. Пришлось разрабатывать график промывки после каждого рейса — и это при том, что вода на объекте была в дефиците. Кстати, технологии обогащения полезных ископаемых от Группа Ханьфа здесь могли бы пригодиться — у них есть решения по рециркуляции воды, но для бетонных работ это пока редкость.

Самое неприятное — когда залипает затвор задней горловины. На одной из машин после 300 циклов отказала пневмосистема — оказалось, песок попал в уплотнители. Ремонт занял два дня, а объект простаивал. Теперь всегда советую ставить дополнительные фильтры на пневмолинии.

Ошибки при выборе и эксплуатации

Чаще всего ошибаются с шасси. Берут мощный двигатель, но экономят на подвеске — а потом удивляются, почему барабан разбивает опорные подшипники на грунтовых дорогах. Для карьерных условий это вообще критично: вибрация + постоянная перегрузка = быстрый износ.

Ещё один момент — система взвешивания. Многие пренебрегают регулярной поверкой, а потом получают перерасход бетона. На одном из объектов за месяц ?утекло? 12 кубов именно из-за сбитых весов. Хотя современные миксеры имеют автоматическую корректировку, но и она требует калибровки.

Недавно консультировал проект по модернизации парка техники — там как раз рассматривали вариант с датчиками износа лопастей. Интересная разработка, но пока дороговата для массового внедрения. Возможно, компании вроде Группа Ханьфа стоит обратить внимание на такой спрос — их компетенции в области горного оборудования могли бы помочь адаптировать подобные решения для строительной отрасли.

Перспективы и что упускают производители

Современные Автобетоносмеситель 6 м3 постепенно обрастают телематикой, но большинство систем показывают только базовые параметры. А вот данные о реальном износе узлов в зависимости от типа бетона — это ценная информация, которую почти никто не собирает. Между тем, для горнодобывающих предприятий, которые сами производят бетон для крепления стволов, такие данные были бы бесценны.

Заметил, что некоторые европейские производители начали ставить системы автоматической промывки с рециркуляцией воды — идея хорошая, но для российских условий нужна доработка: наши морозы требуют дополнительного подогрева. Кстати, на сайте Группа Ханьфа видел похожие решения для обогатительных фабрик — жаль, что для бетонщиков такого пока нет.

И всё же главная проблема — это унификация запчастей. На одном объекте могут работать миксеры трёх разных марок, и у каждого свой подшипниковый узел барабана. Хорошо бы производители договорились о стандартах хотя бы для ключевых компонентов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мокрый магнитный сепаратор

Мокрый магнитный сепаратор -

Складной задний борт с направляющими

Складной задний борт с направляющими -

Audi Q5L

Audi Q5L -

Гидравлическая подземная колонковая буровая установка HFU-5A

Гидравлическая подземная колонковая буровая установка HFU-5A -

Поршневой компрессор серии HFP для шахт

Поршневой компрессор серии HFP для шахт -

Инженерная буровая установка HFSF180A

Инженерная буровая установка HFSF180A -

Эвакуатор CL5245TQZ6BZQ

Эвакуатор CL5245TQZ6BZQ -

Hongqi H5

Hongqi H5 -

PAUT

PAUT -

Транспортное средство с крановой установкой STQ5257JSQD6

Транспортное средство с крановой установкой STQ5257JSQD6 -

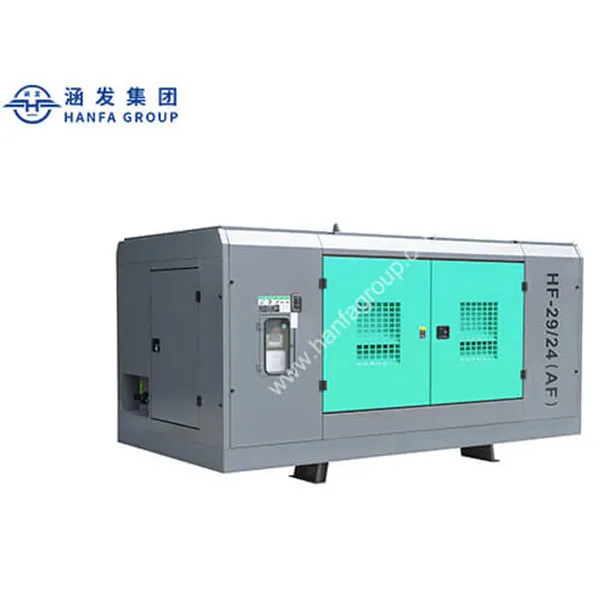

Мобильный винтовой компрессор HF180-19

Мобильный винтовой компрессор HF180-19 -

Комбинированная полностью автоматизированная система взвешивания

Комбинированная полностью автоматизированная система взвешивания

Связанный поиск

Связанный поиск- Цена на мини буровые установки

- Купить подержанный автомобиль в туле

- Купить подержанный автомобиль иномарку

- Горные машины самара

- Статические буровые установки

- Автобетоносмеситель китай

- Подержанные автомобили из китая купить

- Автобетоносмеситель на шасси 43118

- Подержанные автомобили во владимире

- Специальные транспортные средства категории n2