Автоматическая вакуумная упаковочная машина

Когда слышишь про автоматическую вакуумную упаковочную машину, многие сразу представляют пищевое производство — колбасы, сыры, полуфабрикаты. Но в горнодобывающей сфере её применение куда специфичнее: упаковка проб руды, образцов концентратов, даже хранение химических реагентов. Ошибка думать, что подойдёт любая модель с рынка — вот где начинаются реальные проблемы.

Почему стандартные решения не работают в шахтах

Помню, на одном из участков в Кузбассе попробовали универсальную вакуумную упаковочную машину для упаковки угольных проб. Через неделю отказал вакуумный насос — мелкая пыль забьёт даже самые ?защищённые? модели. Пришлось разбирать, чистить, терять время. Тогда и поняли: нужна специализированная техника с усиленной фильтрацией.

Ещё нюанс — температура. В подземных складах бывает и -30°C, и +40°C. Обычные уплотнители дубеют или плавятся. Для автоматической вакуумной упаковки пришлось искать морозостойкие полимеры, менять конструкцию нагревательных элементов. Кстати, не все производители об этом предупреждают — учатся на своих ошибках.

Третий момент — вибрация. Конвейеры, дробилки, погрузчики создают постоянную тряску. Электроника бюджетных машин выходит из строя за месяцы. Пришлось сотрудничать с инженерами Группы Ханьфа, которые адаптировали платы под жёсткие условия. Их подход к устойчивым решениям для горнодобычи здесь реально помог.

Как выбирать машину для минеральных проб

Сейчас при подборе автоматической вакуумной упаковочной машины всегда смотрю на три вещи: материал уплотнителей, класс пылезащиты двигателя и тип вакуумного насоса. Для проб с высокой абразивностью (например, железорудный концентрат) лучше брать насосы с масляным охлаждением — дольше живут.

Важный момент — скорость откачки воздуха. Для сыпучих материалов слишком быстрая откачка приводит к разрыву пакетов. Пришлось настраивать ступенчатый режим на машинах от Группы Ханьфа — сначала медленный вакуум, потом уплотнение. Мелочь, а без неё брак достигает 30%.

Кстати, про пакеты. Не все плёнки выдерживают острые края дроблёной руды. Испытывали десятки материалов, пока не остановились на многослойных композитах с полиамидом. Да, дороже, но зато пробы доходят до лаборатории без окисления.

Реальные кейсы: от успехов до провалов

На проекте в Карелии пытались использовать вакуумную упаковочную машину для серпентинитов — оказалось, минеральная пыль электростатична, налипает на камеру, нарушает герметичность. Пришлось разрабатывать систему антистатической обработки. Без этого упаковка просто не держала вакуум.

А вот на золотодобывающем предприятии в Якутии машины от Группы Ханьфа показали себя отлично. Модифицировали подающие лотки под мерзлые пробы, заменили стандартные датчики на термостойкие. Результат — сокращение потерь пробы на 18% за сезон.

Был и курьёзный случай: заказали машину с ?умной? системой диагностики, а она в полевых условиях постоянно false-positive ошибки выдавала. Выяснилось, что алгоритмы не учитывали вибрацию от буровых установок. Вернулись к простым релейным схемам — надёжнее.

Подводные камни эксплуатации

Часто забывают про чистку ножей для резки плёнки. При упаковке влажных проб (например, после промывки) на лезвиях налипает взвесь, режет неровно. Раз в смену приходится останавливать автоматическую вакуумную упаковку для профилактики — иначе увеличивается расход материалов.

Энергопотребление — ещё один скрытый параметр. Некоторые модели при частых циклах (как в шахтных лабораториях) потребляют на 40% больше заявленного. Сейчас при заказе всегда просим тестовые замеры в реалистичных условиях, а не в идеальной среде.

Запчасти — отдельная история. Ждать месяц уплотнительную манжету из Европы — недопустимо для горнодобывающего цикла. Поэтому в Группе Ханьфа изначально заложили локализованный склад расходников в Норильске. Решение, которое сэкономило нам сотни часов простоя.

Что изменилось за последние годы

Раньше автоматическая вакуумная упаковочная машина была роскошью, сейчас — необходимость. Особенно с ужесточением требований к сохранности проб при транспортировке. Лаборатории требуют нулевого контакта с воздухом для точных анализов.

Появились гибридные решения — например, комбинация вакуумной упаковки с инертным газом для сульфидных руд. Это уже уровень Группы Ханьфа, где Research&Development отдел постоянно экспериментирует с новыми методами.

Интересно, что даже в кризисные годы спрос на такие машины не падал — видимо, потому что потери от испорченных проб всегда дороже оборудования. Хотя многие пытались экономить на автоматизации, возвращались к полуручным методам — и снова несли убытки из-за человеческого фактора.

Перспективы и ограничения

Сейчас тестируем машины с удалённым мониторингом — чтобы можно было отслеживать износ уплотнителей, количество циклов, расход энергии. Но в глухих районах без стабильного интернета это пока проблематично. Возможно, спутниковые модули решат вопрос, но это уже другая цена.

Вижу потенциал в использовании перерабатываемых плёнок — экологичность становится фактором конкуренции. Но пока биополимеры не выдерживают контакта с агрессивными реагентами в обогатительных фабриках.

Главный вывод за годы работы: автоматическая вакуумная упаковочная машина — не универсальный инструмент, а специализированное решение. И её эффективность на 90% зависит от того, насколько глубоко проработаны детали под конкретное производство. Без этого даже самая дорогая техника будет простаивать или ломаться.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Audi Q2L

Audi Q2L -

Буровая установка для водяных скважин на автомобильном шасси серии HFXC

Буровая установка для водяных скважин на автомобильном шасси серии HFXC -

Грузоподъемный борт для легковых автомобилей

Грузоподъемный борт для легковых автомобилей -

Ротационная буровая установка для свай HF30+

Ротационная буровая установка для свай HF30+ -

Колонковая буровая установка HF200RC

Колонковая буровая установка HF200RC -

Мобильная дробильная установка

Мобильная дробильная установка -

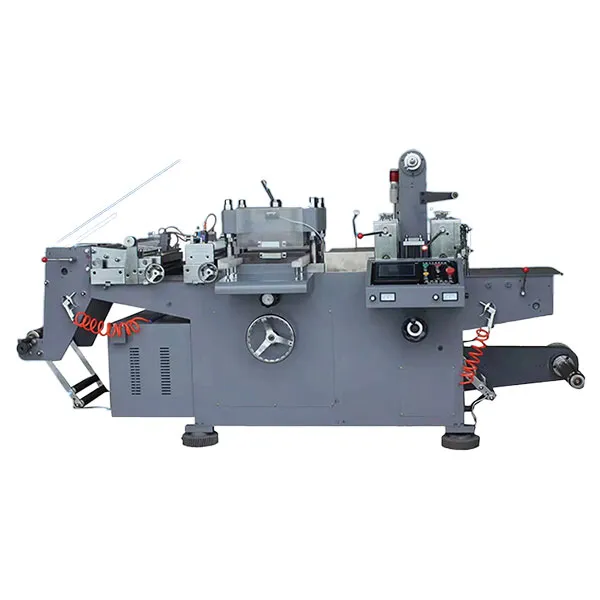

Высокоскоростная плосковысекательная машина HF-MQ320

Высокоскоростная плосковысекательная машина HF-MQ320 -

Гусеничная пневмоударная буровая установка HFQ65

Гусеничная пневмоударная буровая установка HFQ65 -

Фотоэлектрическая буровая установка для солнечных свай HFPV-200

Фотоэлектрическая буровая установка для солнечных свай HFPV-200 -

Буровая установка для водяных скважин HFJ660A

Буровая установка для водяных скважин HFJ660A -

Фотоэлектрическая буровая установка для солнечных свай HFPV-600

Фотоэлектрическая буровая установка для солнечных свай HFPV-600 -

Мудрость iii быстрооткрывающийся фильтр пресс

Мудрость iii быстрооткрывающийся фильтр пресс

Связанный поиск

Связанный поиск- Цена на мини буровые установки

- Упаковочные машины для порошков

- Завод фасовочно упаковочного оборудования

- Мешалка заводы

- Подержанные автомобили от собственника

- Купить подержанные автомобили в севастополе

- Подержанные автомобили в ростове

- Буровая установка zj30

- Геологические буровые установки

- Автоцистерна 43265