Автоматическая розливочная машина

Когда речь заходит об автоматическая розливочная машина в контексте обогатительных фабрик, многие сразу представляют стандартные модели для пищевой промышленности - и это первое заблуждение. На деле для гидротранспорта пульпы нужны совершенно иные решения, о которых редко пишут в каталогах.

Конструктивные отличия горных розливочных систем

Наша первая установка на никелевом месторождении в Норильске показала: штатные уплотнения не выдерживают абразивного воздействия. Пришлось разрабатывать модификацию с керамическими соплами и системой обратной промывки - обычные решения отказывали через 200-300 часов работы.

Особенно проблемными оказались узлы дозирования реагентов. Если для воды погрешность в 2-3% допустима, то при розливе флотореагентов даже 0.5% отклонение сказывается на селективности. Пришлось совместно с инженерами Группа Ханьфа дорабатывать систему контроля расхода.

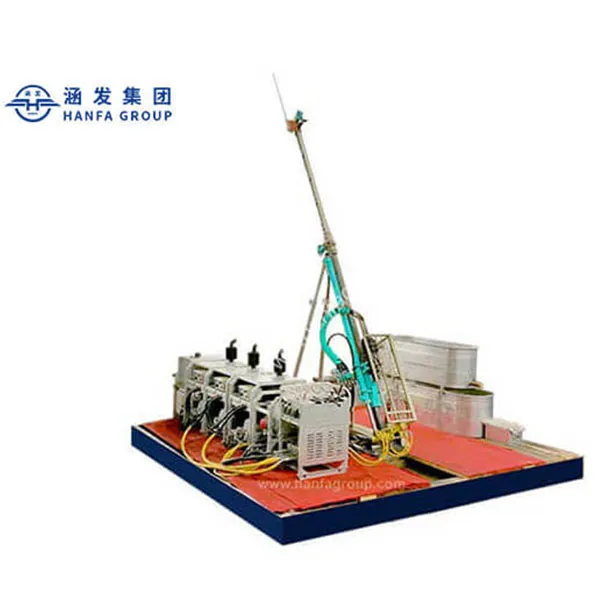

Сейчас на сайте https://www.hanfagroup.ru можно увидеть наши последние разработки по этому направлению - но путь к ним занял почти три года проб и ошибок. Кстати, именно тогда мы осознали важность модульной конструкции: ремонт узла дозирования не должен останавливать всю линию.

Реальные кейсы внедрения

На обогатительной фабрике в Воркуте столкнулись с сезонными колебаниями вязкости пульпы. Летом система работала идеально, зимой - постоянные сбои в подаче. Оказалось, проблема в температурной компенсации - стандартные датчики не учитывали изменение плотности суспензии.

После этого случая мы начали комплектовать все автоматическая розливочная машина для Севера дополнительными корректирующими модулями. Это увеличило стоимость на 15%, но сократило простой на 40% - в итоге окупилось за полгода.

Интересный момент: на медном производстве в Казахстане попытались сэкономить на системе фильтрации. Через месяц пришлось менять весь контур подачи - мелкие частицы концентрата буквально проедали пути. Теперь всегда настаиваем на двухступенчатой очистке.

Типичные ошибки при выборе оборудования

Часто заказчики требуют максимальную производительность, забывая о цикличности процесса. На золотоизвлекательной фабрике в Якутии поставили машину на 50 м3/ч, тогда как технологический цикл требует порционной подачи по 15-20 м3. В итоге оборудование работает в режиме старт-стоп, что вдвое сократило ресурс.

Ещё один частый промах - недооценка химической стойкости. Казалось бы, нержавеющая сталь марки 304 должна выдерживать большинство реагентов. Но на практике для цианидных растворов нужна как минимум 316L - иначе точечная коррозия гарантирована.

Сейчас в спецификациях Группа Ханьфа мы отдельно прописываем требования к материалам для каждого типа пульпы. Это кажется мелочью, но на деле экономит тысячи часов на ремонтах.

Интеграция с системами контроля качества

Современная автоматическая розливочная машина уже не может работать изолированно. На новом проекте в Кемерово мы связали её с АСУТП - и сразу выявили интересную закономерность. Оказалось, стабильность плотности пульпы на 23% влияет на точность дозирования.

Пришлось разрабатывать адаптивный алгоритм, который учитывает не только объём, но и текущие параметры суспензии. Кстати, это потребовало установки дополнительных сенсоров - но их стоимость окупилась за счёт снижения потерь концентрата.

Особенно сложно было настроить систему для флотационных реагентов - здесь даже минимальное превышение дозировки приводит к пенообразованию. Пришлось создавать отдельный профиль для каждого типа реагента с учётом температуры и pH среды.

Перспективы развития технологии

Сейчас тестируем систему предиктивного обслуживания на основе анализа вибрации. Пока рано говорить о результатах, но первые данные с обогатительной фабрики в Красноярске показывают: можно предсказать износ уплотнений за 120-150 часов до отказа.

Ещё одно направление - умная калибровка. Раньше на перенастройку уходило до 8 часов, сейчас пробуем систему автонастройки под изменяющиеся параметры пульпы. Пока работает неидеально - иногда 'перемудрит' и приходится вмешиваться вручную.

Если говорить о фундаментальных улучшениях - нужен прорыв в области сенсорики. Существующие датчики плохо справляются с пульпой переменной плотности. Возможно, стоит посмотреть в сторону ультразвуковых технологий, но это уже вопрос к нашим партнёрам из Группа Ханьфа.

Практические рекомендации по обслуживанию

Раз в месяц обязательно проверять зазоры в дозирующих клапанах - на абразивных пульпах они увеличиваются на 0.1-0.3 мм. Кажется, мелочь, но при объёмах в тысячи кубов это выливается в существенные потери.

Раз в квартал - полная диагностика системы уплотнений. Лучше делать это планово, чем экстренно останавливать линию из-за протечки. Кстати, сейчас появились тестовые наборы для экспресс-оценки состояния уплотнений - очень полезная вещь.

И главное - вести журнал работы с привязкой к типам пульпы. Со временем это помогает выявить закономерности и оптимизировать режимы работы. Мы в Группа Ханьфа даже разработали специальный шаблон такого журнала - оказалось, многим коллегам пригодился.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Changan Oshan

Changan Oshan -

Сяомань STQ4258L09Y8SBEV

Сяомань STQ4258L09Y8SBEV -

Полностью гидравлическая буровая установка HFDX-6+

Полностью гидравлическая буровая установка HFDX-6+ -

Пневмоударная буровая установка с верхним молотом

Пневмоударная буровая установка с верхним молотом -

Платформенный транспортер STQ5165TPBN6 (4,4 т)

Платформенный транспортер STQ5165TPBN6 (4,4 т) -

Гидроцилиндр со стяжными шпильками

Гидроцилиндр со стяжными шпильками -

Lexus ES

Lexus ES -

Volkswagen Tiguan L

Volkswagen Tiguan L -

Hongqi H9

Hongqi H9 -

Мобильная дробильная установка

Мобильная дробильная установка -

Volkswagen ID.3

Volkswagen ID.3 -

Фотополимерная флексографская машина для изготовления пластин

Фотополимерная флексографская машина для изготовления пластин

Связанный поиск

Связанный поиск- Специальные транспортные средства категории n1

- Строительная техника петербург

- Купить подержанный легковой автомобиль

- Подержанные автомобили в ростове

- Буровая установка абиссинец

- Мобильный дробильный комплекс

- Рекламный автомобиль

- Подержанные автомобили америки

- Упа 80 буровая установка

- Горнорудная центрифуга заводы