Автоматическое упаковочное оборудование

Когда слышишь 'автоматическое упаковочное оборудование', первое, что приходит в голову — конвейерные линии для пищепрома или фармацевтики. Но в горнодобывающем секторе всё иначе: здесь речь идёт о системах, способных работать с абразивными материалами, выдерживать перепады температур и справляться с тоннами щебня или руды в сутки. Многие ошибочно считают, что достаточно купить стандартный фасовочный аппарат — и проблема решена. На практике же...

Особенности автоматизации упаковки в добывающей промышленности

В 2021 году мы столкнулись с проектом для угольного разреза в Кузбассе. Заказчик требовал автоматизировать фасовку угля в биг-бэги, но не учёл главного — пылеобразование. Стандартные клапаны забивались за два часа работы, а датчики веса выдавали погрешность до 15% из-за угольной пыли. Пришлось полностью перепроектировать систему аспирации и использовать мембранные клапаны с пневмопродувкой.

Ключевой момент — выбор автоматическое упаковочное оборудование для сыпучих материалов никогда не начинается с изучения каталогов. Сначала нужно анализировать характеристики материала: фракционный состав, влажность, сыпучесть, абразивность. Для руд часто требуется футеровка из полиуретана, а для известняка — вибрационные уплотнители.

На сайте Группа Ханьфа правильно отмечают, что устойчивые решения требуют комплексного подхода. Мы как-то поставили линию для фасовки медного концентрата — и только через месяц обнаружили, что вибрационные питатели создают сегрегацию материала. Пришлось добавлять шнековые дозаторы с обратной связью.

Типичные ошибки при выборе оборудования

Самая распространённая ошибка — экономия на системе взвешивания. Дешёвые тензодатчики быстро выходят из строя при вибрациях, а калибровка 'в полевых условиях' занимает часы простоя. Помню случай на золотодобывающем предприятии: они купили немецкое оборудование, но не учли, что работа будет вестись при -40°C. Резиновые уплотнители потрескались за первую неделю.

Ещё один нюанс — универсальность. Часто хотят, чтобы одна линия фасовала и руду, и реагенты. Но если для руды нужны усиленные конструкции, то для реагентов — антикоррозийные покрытия. Компромисс обычно приводит к снижению срока службы.

Вот почему в Группа Ханьфа делают акцент на индивидуальных решениях. Нельзя просто взять готовый автомат — нужно адаптировать его под конкретный технологический процесс. Иногда проще спроектировать систему с нуля, чем переделывать серийную модель.

Практические аспекты интеграции

При монтаже линии для фасовки кварцевого песка мы столкнулись с проблемой 'мокрых' зон. Оборудование стояло под навесом, но во время дождя влага попадала на электронные компоненты. Пришлось разрабатывать местные кожухи с подогревом — просто IP54 оказалось недостаточно.

Система управления — отдельная тема. Современное автоматическое упаковочное оборудование часто оснащают сенсорными панелями, но в условиях горной промышленности лучше работают кнопочные посты с защитой от случайного нажатия. Вибрация и пыль — главные враги сложной электроники.

Интересный момент: иногда автоматизация упирается в 'человеческий фактор'. Мы как-то устанавливали линию, где оператор должен был только контролировать процесс. Но опытные рабочие продолжали вручную подправлять мешки — не доверяли автомату. Пришлось добавлять систему видеоконтроля с анализом изображения.

Техническое обслуживание и модернизация

Регламент ТО для упаковочного оборудования в горнодобывающей отрасли должен учитывать не только моточасы, но и тоннаж. Подшипники в роторных дозаторах выходят из строя не от времени, а от перегрузок. Мы разработали простую формулу: замена уплотнений после каждых 5000 тонн, профилактика приводов — 10000 тонн.

Сложнее всего с модернизацией старых линий. Часто предприятия хотят 'допилить' советские фасовочные автоматы. Но без замены системы управления и датчиков это бессмысленно. Экономия на модернизации обычно оборачивается частыми простоями.

В этом контексте подход Группа Ханьфа к комплексным решениям оправдывает себя. Когда всё оборудование от одного поставщика, проще планировать ремонты и закупать запчасти. Хотя иногда выгоднее иметь разнородный парк — чтобы не останавливать всё производство из-за поломки одного узла.

Экономическая эффективность и перспективы

Расчёт окупаемости автоматической упаковочной линии — всегда компромисс. Если брать дорогое импортное оборудование, срок может растянуться на 5-7 лет. Но дешёвые аналоги требуют постоянных вложений в ремонт. Оптимальный вариант — оборудование средней ценовой категории с локализованным сервисом.

Сейчас вижу тенденцию к модульным системам. Вместо одной гигантской линии — несколько автономных модулей. Если один выйдет из строя, остальные продолжают работать. Это особенно актуально для предприятий с непрерывным циклом.

Перспективным направлением считаю интеграцию автоматическое упаковочное оборудование с системами логистики. Когда данные о фасовке сразу поступают в WMS, это сокращает простои погрузочной техники. Но пока такие решения дороги и требуют перестройки всего производственного процесса.

Выводы и рекомендации

Главный урок за годы работы: не существует универсального решения. Каждый проект требует глубокого анализа технологической цепочки. Иногда проще оставить ручную упаковку на отдельных участках, чем автоматизировать всё подряд.

При выборе поставщика важно смотреть не на красивые презентации, а на реализованные проекты в похожих условиях. Техническая поддержка должна быть доступна 24/7 — оборудование ломается всегда в самый неподходящий момент.

Если резюмировать: современное автоматическое упаковочное оборудование для горнодобывающей отрасли — это не просто машины для фасовки, а сложные технологические комплексы. Их успешное внедрение зависит от сотни мелочей: от фундамента до обучения операторов. И как показывает практика Группа Ханьфа, устойчивые решения требуют не только хорошего оборудования, но и грамотной интеграции в существующие процессы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вибрационный питатель серии GZD

Вибрационный питатель серии GZD -

Высокопроизводительная розливочная машина для воды HF-QGF-300

Высокопроизводительная розливочная машина для воды HF-QGF-300 -

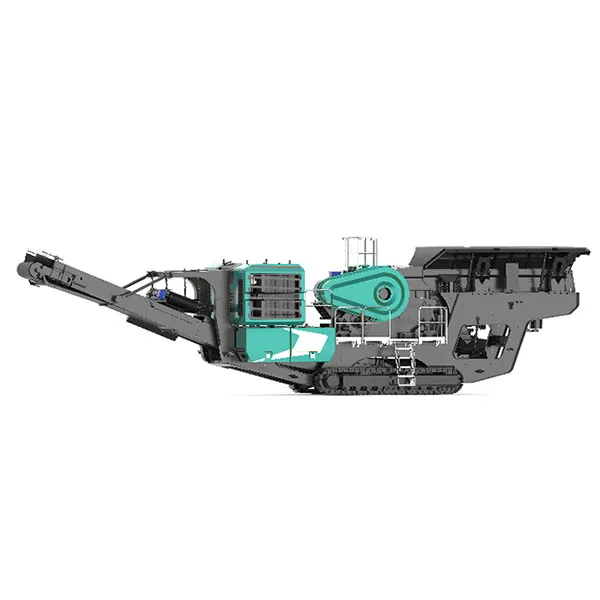

Мобильная щековая дробилка

Мобильная щековая дробилка -

LW

LW -

Комплектная модульная интеллектуальная система нивелирования

Комплектная модульная интеллектуальная система нивелирования -

Пневмоударная буровая установка с верхним молотом

Пневмоударная буровая установка с верхним молотом -

Автоматическая розливочная машина для вина HF-CGF16-12-1

Автоматическая розливочная машина для вина HF-CGF16-12-1 -

Ковшовый элеватор

Ковшовый элеватор -

Самосвал 4×2 STQ3181L03Y3N6 Чуанкэ

Самосвал 4×2 STQ3181L03Y3N6 Чуанкэ -

Зеленая поливочная машина STQ5125GPS6

Зеленая поливочная машина STQ5125GPS6 -

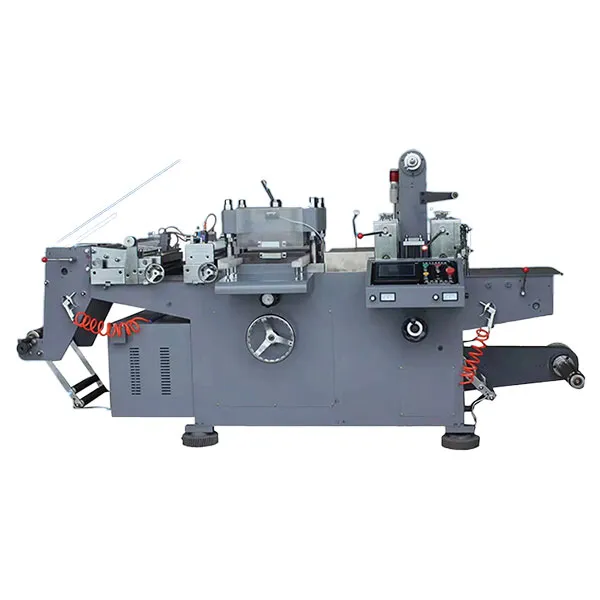

MC-801W Интеллектуальная машина для подушечной упаковки

MC-801W Интеллектуальная машина для подушечной упаковки -

Tesla Model Y

Tesla Model Y