Автоцистерна вакуум

Когда слышишь 'вакуумная автоцистерна', первое что приходит на ум — мощный насос и герметичный кузов. Но на практике ключевое звено — это система клапанов, которая определяет, будет ли техника работать как часы или превратится в головную боль. Многие ошибочно считают, что главное — толщина металла, хотя на деле куда важнее качество фланцевых соединений.

Конструкционные особенности, которые не бросаются в глаза

Возьмем для примера типовую модель для шахтных работ. Толщина стенки действительно стандартная — 6-8 мм, но вот расположение ребер жесткости часто проектируют без учета вибрационных нагрузок. Однажды видел, как после полугода эксплуатации в карьере пошли микротрещины именно в местах 'экономии' на усилителях.

Вакуумный насос — отдельная тема. Российские РВН-50/60 показывают себя надежнее импортных аналогов в условиях постоянной запыленности. Европейские модели требуют идеально чистого воздуха, что в горнодобывающей среде практически недостижимо.

Система аварийного сброса давления — тот элемент, на котором никогда нельзя экономить. Как-то пришлось участвовать в разборе инцидента на обогатительной фабрике, где сработала предохранительная мембрана немецкого производства. Выяснилось, что материал не был рассчитан на постоянные перепады температур от -35°C до +45°C.

Эксплуатационные нюансы в горнодобывающей отрасли

При работе с суспензиями главная проблема — не забор, а выгрузка. Особенно зимой, когда частицы оседают неравномерно. Приходится комбинировать прогрев и импульсную подачу воздуха — но это уже требует доработки штатной системы.

Коррозия — вечный спутник такой техники. Даже нержавеющая сталь марки 12Х18Н10Т со временем дает точечные повреждения в зонах постоянного контакта с химически активными пульпами. Регулярная дефектоскопия сварных швов — не прихоть, а необходимость.

Заправка гидравлической жидкости часто проводится 'на глазок', что приводит к преждевременному износу уплотнений. Производители обычно указывают точные параметры, но в полевых условиях эти рекомендации часто игнорируют.

Практические кейсы и неочевидные решения

На одном из предприятий Группы Ханьфа столкнулись с интересной проблемой: при откачке шламовых вод возникал эффект кавитации, хотя по расчетам все должно было работать штатно. Оказалось, что проектировщики не учли высоту подъема над уровнем моря — пришлось пересчитывать параметры вакуумной системы.

Еще запомнился случай с автоцистерной, модифицированной для транспортировки абразивных материалов. Инженеры Афуруика предложили установить сменные футеровочные пластины в зонах активного износа — решение простое, но увеличило ресурс на 40%.

При обсуждении проекта для обогатительной фабрики в Норильске рассматривали вариант с подогревом днища. Стандартные ТЭНы не подходили из-за взрывоопасной среды, пришлось разрабатывать систему парового обогрева с двойными стенками.

Техническое обслуживание: между регламентом и реальностью

Межсервисные интервалы — постоянный предмет споров. Для вакуумных автоцистерн в горнодобывающей отрасли стандартные 250 моточасов часто оказываются чрезмерными. По факту уже после 150-180 часов начинается повышенный износ сальниковых уплотнений.

Диагностика вакуумных систем — отдельная головная боль. Манометры часто 'врут' из-за вибрации, а электронные датчики выходят из строя от перепадов температур. Приходится использовать комбинированные методы контроля.

Замена фильтров — кажется простой операцией, но именно здесь чаще всего нарушают технологию. Видел, как механики смазывали уплотнительные кольца маслом, несовместимым с материалом фильтрующих элементов — результат предсказуем.

Перспективы развития технологии

Современные тенденции — это не столько увеличение мощности, сколько интеллектуализация систем. Датчики давления с беспроводной передачей данных уже тестируются на нескольких предприятиях. Пока сыровато, но направление перспективное.

Композитные материалы постепенно завоевывают рынок, хотя для горнодобывающей техники все еще есть ограничения по ударным нагрузкам. Зато коррозионная стойкость у них действительно впечатляет.

Системы рекуперации энергии — пока экзотика для России, но в Скандинавии уже вовсю используют тепло выхлопных газов для подогрева перевозимых материалов. Думаю, лет через пять дойдет и до нас.

Интеграция в технологические цепочки

При внедрении вакуумных автоцистерн в существующие процессы часто недооценивают необходимость модернизации вспомогательного оборудования. Стандартные приемные емкости могут не справляться с пиковыми нагрузками.

Автоматизация процессов забора и выгрузки — следующий логичный шаг. Но здесь важно соблюсти баланс между надежностью и сложностью. Слишком 'умные' системы часто отказывают в суровых условиях.

Взаимодействие с другими единицами техники — момент, который редко учитывают на этапе проектирования. Совместимость по высоте загрузки, времени циклов, параметрам соединительных элементов — все это влияет на общую эффективность.

Если обобщить опыт, то идеальной вакуумной автоцистерны не существует — каждый проект требует адаптации под конкретные условия. Главное — не гнаться за модными решениями, а понимать физику процессов и реальные эксплуатационные требования. Техника должна работать, а не демонстрировать 'прогрессивные' ноу-хау.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Tesla Model 3

Tesla Model 3 -

6-кубовый бетоносмеситель

6-кубовый бетоносмеситель -

Hongqi HS5

Hongqi HS5 -

PSB.PBZ

PSB.PBZ -

Комплектная бортовая гидравлическая система для автомобиля со сдвижными боковыми панелями (автомобиля-крыло)

Комплектная бортовая гидравлическая система для автомобиля со сдвижными боковыми панелями (автомобиля-крыло) -

Фотоэлектрическая буровая установка для солнечных свай HFPV-600

Фотоэлектрическая буровая установка для солнечных свай HFPV-600 -

Буровая установка для водяных скважин HFJ220A

Буровая установка для водяных скважин HFJ220A -

Volkswagen Tharu

Volkswagen Tharu -

Эвакуатор SYC5120TQZST6 Чуанкэ 4×2

Эвакуатор SYC5120TQZST6 Чуанкэ 4×2 -

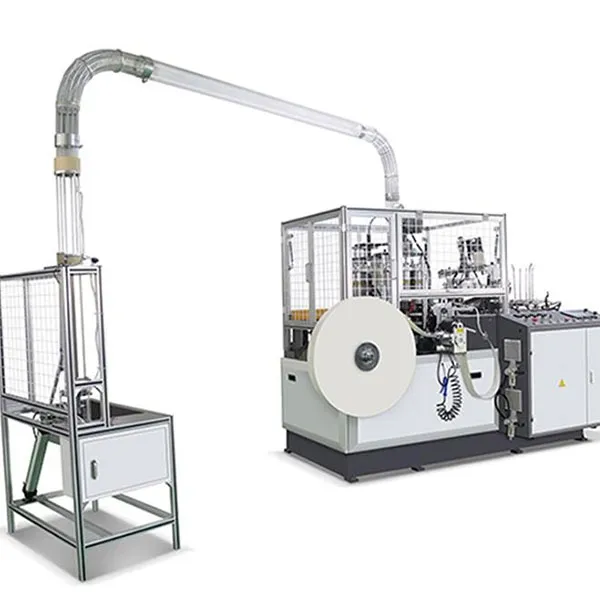

Формовочная машина для бумажных стаканчиков HF-ZBJ-120

Формовочная машина для бумажных стаканчиков HF-ZBJ-120 -

MC-180L Интеллектуальная машина для подушечной упаковки

MC-180L Интеллектуальная машина для подушечной упаковки -

PAUT

PAUT

Связанный поиск

Связанный поиск- Малогабаритная промывочно-сортировочная установка

- Промышленная строительная техника

- Подержанные автомобили 2010 года

- Автоцистерна 20 м3

- Автобетоносмеситель 7 кубов

- Вибрационные грохоты

- Строительный техника екатеринбург

- Стоимость упаковочного оборудования

- Перевезти строительную технику

- Скупка горного оборудования