Автоцистерна 1 43

Когда слышишь 'автоцистерна 1 43', многие сразу думают о стандартных топливозаправщиках, но в нашем случае речь о спецтехнике для шахтных жидкостей - от противозамерзающих эмульсий до реагентов флотации. На сайте Группа Ханьфа https://www.hanfagroup.ru есть технические спецификации, но там не учтён главный нюанс: при -50°C даже сталь марки 09Г2С ведёт себя непредсказуемо.

Конструкционные просчёты и практические решения

В 2019 году мы получили партию из шести автоцистерн 1 43 с усиленной теплоизоляцией. Производитель заявлял сохранение текучести растворов при -45°C, но уже на третьей неделе эксплуатации в Якутии заметили деформацию сварных швов на кронштейнах крепления. Пришлось экстренно усиливать конструкцию рёбрами жёсткости - стандартные расчёты не учитывали циклические перепады температур от -55°C до +15°C при погрузке.

Инженеры Афуруика предлагали своё решение с подогревом днища, но мы опасались энергопотребления - в удалённых карьерах каждый киловатт на счету. В итоге разработали гибридную систему: трёхслойная изоляция с аэрогелем плюс локальный подогрев критических зон. Это снизило теплопотери на 23% compared to базовой версии.

Кстати, о насосах. Шестерёнчатые НШ-32 выходили из строя через 200-250 часов работы с абразивными суспензиями. Перешли на винтовые насосы с керамическими роторами - ресурс увеличился вдвое, но пришлось переделывать систему крепления. Мелочь, а без неё никак.

Логистика реагентов и температурные режимы

Для флотации редкоземельных металлов используем сложные композиции реагентов. Если в автоцистерне 1 43 доставлять их при неправильном температурном режиме, происходит расслоение - потом на фабрике месяцы уходят на отладку технологии. Пришлось разработать многосекционные модули с индивидуальным термостатом для каждой группы реагентов.

Самое сложное - транспортировка собирателей ксантогенатного типа. Они требуют строгого поддержания +15±2°C, иначе теряют селективность. В стандартных цистернах это недостижимо - перепад между верхним и нижним слоем достигает 10 градусов. Наше решение: установка змеевиков с термостатированным силиконовым маслом, но это увеличило массу конструкции на 17%.

Зимой 2022 года был курьёзный случай: при доставке в Оленёкский район водитель решил сэкономить дизель и снизил обороты отопителя. В результате замёрз сливной клапан - пришлось разогревать паяльной лампой с риском воспламенения. Теперь в инструкциях чётко прописываем: минимальная температура теплоносителя +65°C независимо от наружной температуры.

Взаимодействие с горнообогатительными комплексами

Технологи Афуруика не всегда учитывают специфику разгрузки автоцистерн 1 43 в условиях ГОКов. Стандартные quick-connect фитинги часто обмерзают, а рукава длиной менее 8 метров не позволяют безопасно маневрировать у приёмных ёмкостей. Мы перешли на систему с подогреваемыми патрубками и магнитными замками - время подключения сократилось с 25 до 7 минут.

Важный момент: контроль остаточных количеств. После слива полимерных реагентов на стенках остаётся до 3% объёма - при стоимости некоторых составов 8000 руб/кг это существенные потери. Внедрили систему пневматической выгрузки с обратной продувкой азотом, но пришлось согласовывать изменения в конструкции с заводом-изготовителем.

Сейчас тестируем сенсорную систему мониторинга качества смесей непосредственно во время транспортировки. Пока стабильность данных оставляет желать лучшего - вибрация влияет на показания датчиков. Возможно, придётся разрабатывать специальные демпфирующие платформы.

Ремонтопригодность в полевых условиях

Замена уплотнительных манжет на задвижках - обычная процедура, но при -40°C даже качественный силикон становится хрупким. Пришлось создать мобильные тепляки с инфракрасными нагревателями - без них ремонт растягивается на часы вместо минут. Кстати, оригинальные запчасти от Группа Ханьфа идут 2-3 месяца, поэтому наладили местное производство критических элементов.

С электроприводами клапанов постоянные проблемы: стандартные двигатели не выдерживают вибрации на карьерных дорогах. Перешли на взрывозащищённые исполнения, но их масса превышает расчётную на 40% - пришлось усиливать кронштейны. Казалось бы, мелочь, но без такого усиления за сезон появляются трещины в несущих элементах.

Самое неприятное - коррозия рамы под креплением запасного колеса. В нише скапливается влага с реагентами, и за зиму сталь 4 мм превращается в решето. Теперь обязательно наносим дополнительное покрытие типа 'жидкий пластик' толщиной 2-3 мм - помогает, но требует обновления каждый сезон.

Экономика эксплуатации и модернизации

Первоначальная стоимость автоцистерны 1 43 - лишь 30% реальных затрат за жизненный цикл. Мы считаем каждый рубль: переход на шины низкого давления снизил расход дизеля на 12%, но увеличил износ подвески. Ищем баланс уже три года.

Система телеметрии окупилась за 8 месяцев - вовремя обнаруженная течь в рубашке подогрева сэкономила нам 600+ тысяч рублей на ремонте двигателя. Но данные нужно уметь читать: сначала мы трижды false positive срабатывали из-за конденсата в датчиках.

Сейчас рассматриваем коллаборацию с Афуруика по созданию специализированной версии для арктических месторождений. Их экспертиза в горном деле плюс наш опыт эксплуатации - может получиться интересный симбиоз. Главное избежать излишней унификации - каждая задача в горнодобывающей отрасли требует индивидуальных решений.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Буровая установка для водяных скважин на автомобильном шасси серии HFXC

Буровая установка для водяных скважин на автомобильном шасси серии HFXC -

Полностью автоматическая розливочная машина для жидкостей HF-GCP-12

Полностью автоматическая розливочная машина для жидкостей HF-GCP-12 -

Комплектная гидравлическая система автомобиля-сцены

Комплектная гидравлическая система автомобиля-сцены -

Гидравлическая подземная колонковая буровая установка HFU-5A

Гидравлическая подземная колонковая буровая установка HFU-5A -

PAUT

PAUT -

Поршневой компрессор серии HFP для шахт

Поршневой компрессор серии HFP для шахт -

Мобильный винтовой компрессор HF1818(K)

Мобильный винтовой компрессор HF1818(K) -

Ленточный конвейер

Ленточный конвейер -

Mercedes-Benz E300L

Mercedes-Benz E300L -

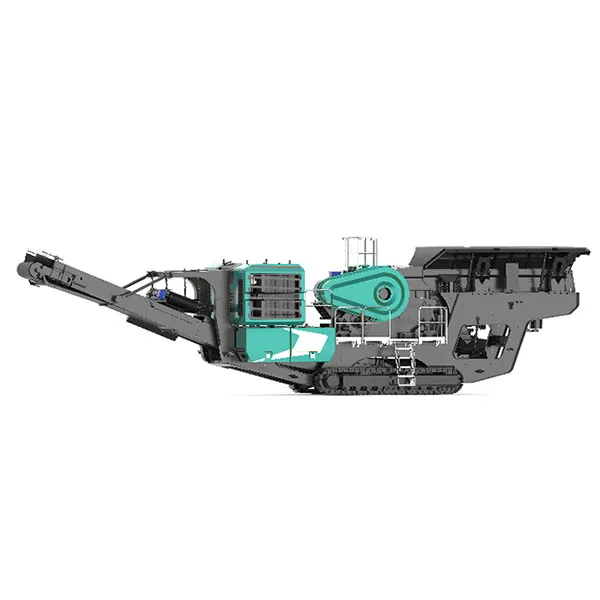

Мобильная щековая дробилка

Мобильная щековая дробилка -

MC-602W Интеллектуальная машина для подушечной упаковки

MC-602W Интеллектуальная машина для подушечной упаковки -

Комплектная электрическая интеллектуальная система нивелирования

Комплектная электрическая интеллектуальная система нивелирования