Автоцистерна 8 кубов

Когда слышишь про автоцистерну на 8 кубов, многие сразу думают — обычная бочка на шасси, ничего сложного. Но на практике даже такой объём таит массу подводных камней: от толщины стали до нюансов слива. Сам видел, как в карьере заказчик сэкономил на антикоррозийном покрытии — через полгода цистерна потекла по швам. Вот о таких деталях и поговорим.

Почему именно 8 кубов? Баланс манёвренности и эффективности

Для карьерной техники этот объём — часто оптимальный. Меньше 8 кубов приходится гонять цистерну чаще, теряется время на заправку. Больше — машина становится неповоротливой на узких карьерных дорогах. Особенно в условиях Урала или Сибири, где пути к участкам добычи извилистые.

Кстати, не все учитывают, что полезный объём редко совпадает с паспортным. Если цистерна не до ужаса заполнена, при движении под уклон жидкость переливается — можно потерять до 10% ёмкости. Приходится либо недоливать, либо ставить перегородки, но это усложняет конструкцию.

Вот на сайте Группа Ханьфа (https://www.hanfagroup.ru) видел модели с секционными отсеками — решение для перевозки разных жидкостей без смешивания. Но для воды такая схема редко нужна, разве что если одновременно возить техническую и питьевую.

Конструкционные материалы: от банальной стали до композитов

Углеродистая сталь 09Г2С — классика для северных условий. Но если перевозить реагенты для обогатительных фабрик, нужна нержавейка. Помню случай на месторождении в Карелии: залили в обычную цистерну щёлочь для промывки — через месяц начались точечные коррозии.

Современные полимерно-композитные покрытия продлевают срок службы, но их применение — всегда компромисс. Например, при -40°C некоторые эпоксидные составы становятся хрупкими. Африканские решения от Афуруика (входит в Группа Ханьфа) включают адаптацию покрытий под конкретный климат — это важный момент, который часто упускают при заказе.

Толщина стенки — ещё один спорный момент. Для воды хватит 4-5 мм, но если цистерна будет использоваться для перевозки абразивных суспензий (например, пульпы после дробления), лучше 6 мм с усилением днища.

Шасси и ходовая: под какие задачи брать

Чаще всего под 8-кубовые цистерны идут КамАЗ-4308 или Урал NEXT. Первый — дешевле в обслуживании, второй — проходимее. Но есть нюанс: при полной загрузке давление на ось должно соответствовать дорожным нормам. Как-то в Архангельской области ввели штрафы за перегруз — пришлось экстренно переделывать крепления цистерн.

Полный привод нужен далеко не всегда. Если цистерна работает на асфальтированных подъездных путях к обогатительной фабрике, достаточно 4x2. А вот для передвижения по карьеру в дождь лучше 6x6, особенно с системой централизованной подкачки шин.

Расходники — отдельная тема. Рекомендую ставить топливные фильтры с подогревом (для северных широт) и усилитель руля. Без последнего при полной цистерне маневрировать на низкой скорости — та ещё задача.

Оборудование и арматура: что действительно важно

Насосы — сердце цистерны. Шестерёнчатые НШ подходят для масел, но для воды с механическими примесями (песок, окалина) лучше центробежные, хотя они и дороже. Видел, как на золотодобывающем предприятии ставили шестерёнчатые насосы на цистерны с технической водой — через 200 часов работы выходили из строя уплотнения.

Запорная арматура — мелочь, которая может парализовать работу. Шаровые краны предпочтительнее задвижек: меньше залипают в мороз, проще в обслуживании. Но обязательно с дренажными отверстиями — иначе остатки воды разорвут конструкцию при замерзании.

Уровнемеры — тема для отдельного разговора. Поплавковые системы дешевы, но в условиях вибрации (езда по карьеру) быстро выходят из строя. Электронные с датчиками давления надёжнее, но требуют квалификации при ремонте. Компания Афуруика в своих комплексах иногда ставит ультразвуковые — точные, но чувствительные к обледенению.

Эксплуатационные ловушки: от заправки до мойки

Скорость заполнения — параметр, который редко смотрят при покупке. Если заправочная колонка выдаёт 200 л/мин, а патрубок цистерны рассчитан на 100 — теряем время вдвое. Приходится либо модернизировать, либо мириться.

Мойка после перевозки химических реагентов — головная боль. В идеале — стационарная моечная станция с рециркуляцией. Но на удалённых участках обходятся ручной промывкой, что сокращает ресурс цистерны. Знаю предприятия, где для этого держат отдельные мобильные установки на базе тех же 8-кубовых цистерн.

Зимняя эксплуатация — отдельный вызов. Обогрев паровой рубашкой эффективен, но требует котельной инфраструктуры. Электрические ТЭНы проще, но увеличивают нагрузку на генератор. Оптимально для северных условий — комбинированная система: основная от паровой рубашки, аварийная — от ТЭНов.

Ремонт и модернизация: когда менять выгоднее чинить

Замена днища — самая частая операция. При регулярной перевозке абразивных сред через 5-7 лет требуется полная замена. Дешевле сразу заказать цистерну с усиленным днищем (8-10 мм), даже если это увеличит первоначальную стоимость на 15-20%.

Локальный ремонт стенок возможен, но с оговорками. Сварка в полевых условиях часто приводит к деформациям. Лучше использовать накладные латки на болтах с герметиком — временное, но менее рискованное решение.

Модернизация под новые задачи — например, установка системы подачи пены для противопожарных задач. Тут важно проверить расчёты на прочность: дополнительное оборудование + жидкость создают непривычные нагрузки на раму.

Перспективы: что будет меняться в ближайшие годы

Тенденция к облегчению конструкции — алюминиевые сплавы начинают конкурировать со сталью. Но пока их применение ограничено из-за цены и сложностей с ремонтом в полевых условиях.

Цифровизация — датчики не только уровня, но и давления, температуры, даже химического состава жидкости. Для горнодобывающих компаний, особенно таких как Группа Ханьфа, это возможность интеграции в общую систему мониторинга оборудования.

Экологические требования ужесточаются — скоро двойные стенки станут не роскошью, а необходимостью даже для технической воды. Особенно в природоохранных зонах, где ведётся добыча.

В целом, автоцистерна 8 кубов — далеко не примитивная ёмкость на колёсах, а сложный технический комплекс. И подход к её выбору должен быть не менее серьёзным, чем к основной горной технике. Мелочи вроде материала патрубков или типа уплотнителей в итоге определяют, сколько прослужит оборудование в суровых условиях карьера.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

8-кубовый и 10-кубовый бетоносмесители

8-кубовый и 10-кубовый бетоносмесители -

Пневмоударная буровая установка HF120S-3

Пневмоударная буровая установка HF120S-3 -

Lexus LX

Lexus LX -

Автоматическая пробойная машина для рулонов HF-CQ-850

Автоматическая пробойная машина для рулонов HF-CQ-850 -

Cadillac CT5

Cadillac CT5 -

Автоматическая розливочная машина для вина HF-CGF16-12-1

Автоматическая розливочная машина для вина HF-CGF16-12-1 -

Высокопроизводительная розливочная машина для воды HF-QGF-300

Высокопроизводительная розливочная машина для воды HF-QGF-300 -

Bentley Continental

Bentley Continental -

Гидроцилиндр опорного контура

Гидроцилиндр опорного контура -

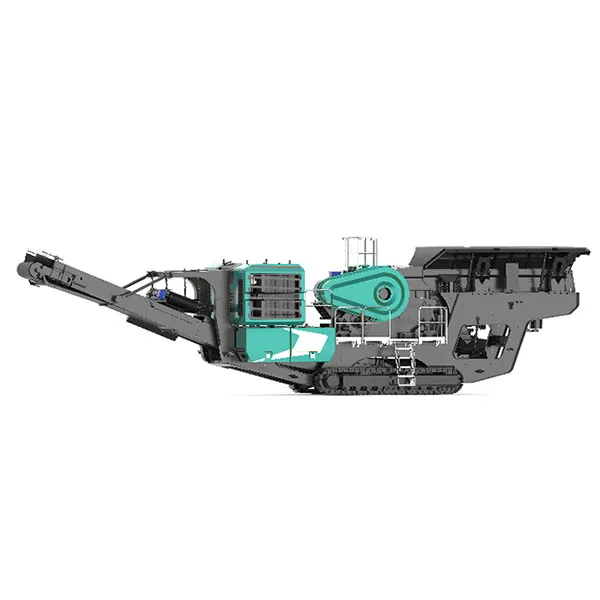

Мобильная щековая дробилка

Мобильная щековая дробилка -

Lexus RX

Lexus RX -

Гидравлическая колонковая буровая установка HF-300D

Гидравлическая колонковая буровая установка HF-300D