Буровая установка бу 75

Когда слышишь 'БУ-75', многие сразу представляют устаревшую советскую технику, но на деле это как швейцарский нож – всё зависит от модификации и того, кто с ней работает. Лично видел, как на карьере в Красноярском крае такой агрегат выдавал до 120 метров в смену, хотя документация обещала максимум 90. Секрет? Перебранная гидравлика и канадские долота, которые почему-то идеально подошли к штатным штангам.

Конструкционные особенности, о которых редко пишут

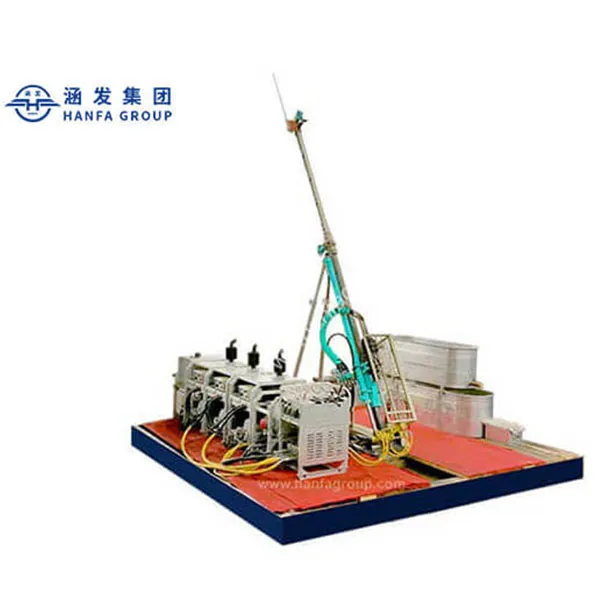

Основная ошибка – считать БУ-75 простой 'рабочей лошадкой'. Да, рама действительно унифицирована с более ранними моделями, но крепление буровой головки здесь принципиально другое. Помню, в 2018 году пришлось переделывать соединение переходника – заводской болт М24 постоянно давал люфт после 200 часов работы, пока не нашли партию закалённых метизов от того же Группа Ханьфа. Кстати, их инженеры тогда подсказали схему подтяжки с контргайкой, которая позже вошла в обновлённую инструкцию.

Гидравлическая система – отдельная история. Штатные насосы НШ-32 часто не выдерживали работы с глинистыми породами, особенно при бурении на водоносные горизонты. Приходилось ставить дополнительные фильтры тонкой очистки, хотя в документации такого требования не было. Один раз это привело к заклиниванию колонны на объекте под Норильском – ремонт занял трое суток вместо плановых восьми часов.

Что действительно удивляет – живучесть поворотного механизма. На одном из разведочных бурений в Якутии установка отработала два сезона без замены подшипников, хотя перепад температур достигал 40 градусов. Позже выяснилось, что предыдущая бригада использовала консистентную смазку LGMT-72 вместо рекомендованной – случайно купили 'не ту', но результат оказался лучше штатного варианта.

Практические кейсы с участием Афуруика

В 2021 году Группа Ханьфа поставляла нам комплект буровых штанг для геологоразведочных работ на Кольском полуострове. Тогда же столкнулись с проблемой – родные замки БУ-75 не держали нагрузку при проходке скальных пород. Решение нашли совместно с технологами Афуруика: они предложили переходные муфты с усиленным конусным соединением. После доработки удалось пройти участок с кварцитами, который до этого трижды останавливал работы.

Интересный момент по климат-контролю. В базовой комплектации кабина оператора не имела должной теплоизоляции, что для арктических проектов становилось критичным. Через hanfagroup.ru заказали доработанный вариант с двойными стеклами и подогревом пола – оказалось, производитель ещё в 2019 году начал выпускать такие модификации, но в открытых каталогах эта информация почти не афишировалась.

Самое запоминающееся – аварийный случай при бурении на глубине 85 метров. Обсадная труба начала 'плыть' в плывунных грунтах, стандартные домкраты не держали. Специалисты Афуруика тогда оперативно прислали чертежи системы стабилизации с дополнительными упорами – решение оказалось настолько удачным, что позже мы его использовали на трёх других объектах.

Нюансы транспортировки и монтажа

Мало кто учитывает, что БУ-75 требует особого подхода к перебазировке. Габариты позволяют перевозить установку стандартным низкорамным тралом, но центр тяжести смещён к задней оси – при погрузке 'сходу' дважды видел, как машины заваливались на бок. Теперь всегда требуем использовать аппарели с углом не более 12 градусов.

Сборка на месте – отдельное искусство. В идеальных условиях по паспорту нужно 4 часа, но в полевых условиях редко укладывались в 6. Основная задержка – выставление горизонта по лазерному уровню. Если площадка с уклоном больше 3 градусов, приходится делать деревянные подкладки – металлические плиты не помогают, проверено на практике.

Запомнился случай в Забайкалье, когда пришлось монтировать установку на вечной мерзлоте. Стандартные якоря не держали, пришлось бурить дополнительные шпуры и заливать их бетоном с противоморозными добавками. Позже узнали, что у Группа Ханьфа есть готовое решение для таких условий – съёмные винтовые сваи, которые можно установить за 2-3 часа.

Сервисное обслуживание и типичные ошибки

Регламент ТО часто не учитывает реальные нагрузки. Например, фильтры гидросистемы рекомендуют менять через 500 моточасов, но при работе с абразивными породами лучше делать это каждые 300. Один раз сэкономили на этом – в итоге замена насоса обошлась дороже годового запаса фильтров.

Критически важный момент – калибровка датчика давления. На двух установках сталкивались с тем, что штатный манометр занижал показания на 15-20 атмосфер. Обнаружили случайно, когда поставили контрольный прибор от Афуруика. Теперь всегда делаем поверку сторонним оборудованием после каждого сезона.

Самая дорогая ошибка – несвоевременная замена тросов. Производитель говорит о ресурсе 2000 часов, но при интенсивном бурении лучше менять на 1500. В 2022 году на одном из проектов дожились до обрыва – восстановление заняло двое суток, простой оценили в 1.2 млн рублей. После этого заключили договор на сервисное обслуживание через hanfagroup.ru – их система напоминаний о замене расходников оказалась крайне полезной.

Модернизационный потенциал и ограничения

БУ-75 отлично поддаётся апгрейду. Мы ставили частотные преобразователи на лебёдку – это позволило плавнее регулировать скорость подъёма колонны. Правда, пришлось дорабатывать крепление – родные кронштейны не рассчитаны на дополнительный вес.

Пытались интегрировать систему автоматического позиционирования от канадского производителя. Технически это возможно, но экономически нецелесообразно – стоимость доработок превышала 40% цены новой установки. Специалисты Афуруика тогда аргументированно отговорили от этой затеи, предложив вместо этого более простую систему лазерного наведения.

Самая удачная модернизация – установка блока рекуперации энергии. При спуске колонны система заряжает дополнительные аккумуляторы, что позволяет экономить до 15% дизельного топлива. Решение подсмотрели у Группа Ханьфа – они применяют подобные технологии на своих новых моделях.

В итоге БУ-75 остаётся работоспособной единицей парка именно благодаря своей адаптивности. Не идеальная, не самая современная, но проверенная временем платформа, которую можно 'заточить' под конкретные задачи. Главное – не слепо следовать инструкциям, а понимать физику процессов и иметь надёжных партнёров для технической поддержки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильный винтовой компрессор HF180-19

Мобильный винтовой компрессор HF180-19 -

Самосвал 4×2 STQ3181L03Y3N6 Чуанкэ

Самосвал 4×2 STQ3181L03Y3N6 Чуанкэ -

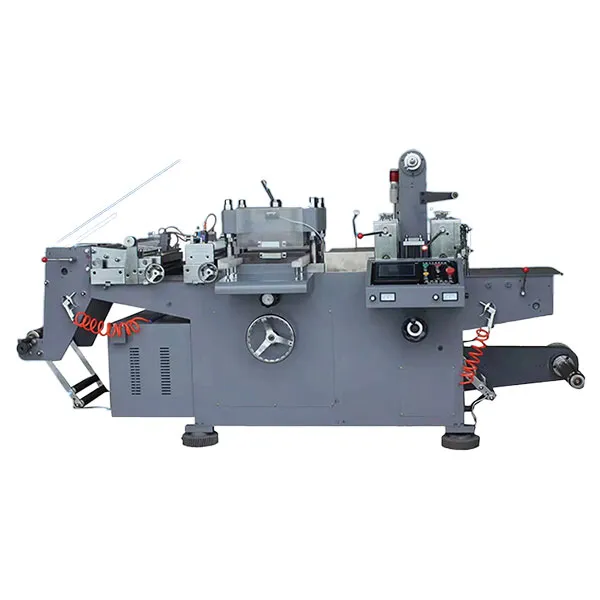

Высокоскоростная плосковысекательная машина HF-MQ320

Высокоскоростная плосковысекательная машина HF-MQ320 -

BYD Han DM

BYD Han DM -

Колесная ротационная буровая установка для свай HFD-20

Колесная ротационная буровая установка для свай HFD-20 -

Вертикальная мельница

Вертикальная мельница -

Фотоэлектрическая буровая установка для солнечных свай HFPV-200

Фотоэлектрическая буровая установка для солнечных свай HFPV-200 -

Changan Oshan

Changan Oshan -

Дорожная ремонтная машина YZZ5040TYHST6

Дорожная ремонтная машина YZZ5040TYHST6 -

Быстродействующий гидроцилиндр

Быстродействующий гидроцилиндр -

Портативная гидравлическая колонковая буровая установка HFP600 Плюс

Портативная гидравлическая колонковая буровая установка HFP600 Плюс -

Квадратный (цилиндрический) вертикальный задний борт

Квадратный (цилиндрический) вертикальный задний борт

Связанный поиск

Связанный поиск- Автоматическая упаковочная машина для коробок

- Подержаный или подержанный автомобиль

- Подержанные автомобили в рыбинске в продаже

- Строительная техника оренбург

- Авто подержанные автомобили россии

- Технологическое обогатительное оборудование

- Поставить буровую установку

- Мини буровые установки цены

- Автобетоносмеситель с подачей

- Подержанные пикапы