Буровая установка урб 51

Когда слышишь про УРБ-51, многие сразу думают о старой советской технике, которую пора списывать. Но на практике эта установка до сих пор выручает в сложных условиях, где импортные аналоги порой отказывают из-за капризной гидравлики или требований к топливу. Я сам работал с ней на участках под Красноярском, где температура зимой опускалась до -40, и знаю: её простота — это не недостаток, а спасение.

Конструктивные особенности УРБ-51

Основной каркас установки выполнен из толстостенного проката, который хоть и добавляет веса, но гарантирует устойчивость при бурении на наклонных поверхностях. Помню, как на одном из разведочных проектов в Карелии мы использовали Буровая установка урб 51 на скальном грунте с углом наклона до 15 градусов — никаких деформаций рамы даже после месяцев эксплуатации.

Привод лебёдки здесь комбинированный: механический через КПП и вспомогательный гидравлический для точного позиционирования. Это решение, хоть и кажется архаичным, позволяет работать при отказавших электросистемах — достаточно иметь исправный дизель. В 2018 году на участке с перебоями питания мы как раз за счёт этого завершили сезон без потерь в графике.

Шпиндельный узел требует регулярной проверки зазоров — если запустить, появляется вибрация, которая буквально разбивает патрон. Но при своевременном обслуживании он выдерживает до 3 000 моточасов без капитального ремонта. Мы обычно вели журнал контроля каждые 200 часов — это спасало от внезапных простоев.

Эксплуатация в сложных климатических условиях

В Якутии, где зима длится по 7-8 месяцев, УРБ-51 показала себя лучше многих новых установок. Секрет — в минимальном количестве электронных компонентов и продуманной системе подогрева гидравлики. Запуск при -35° занимал не более 20 минут против 40-50 у китайских аналогов.

Однако с гидравликой есть нюанс: стандартное масло МГЕ-46В при экстремальных морозах густеет, поэтому мы перешли на полусинтетику. Это увеличило стоимость обслуживания, но сократило количество отказов на 60%. Кстати, эту проблему позже учли в модификациях для арктических регионов.

Резиновые элементы конструкции — слабое место. Рукава высокого давления трескались на морозе, пока не нашли поставщика морозостойких версий. Теперь рекомендуем всегда иметь запас именно таких комплектующих, особенно для работы в Сибири.

Техническое обслуживание и типичные проблемы

Регулярная замена фильтров гидросистемы — обязательна каждые 250 моточасов. Игнорирование этого правила приводило к выходу из строя золотниковых пар, которые потом приходилось заказывать с месячным ожиданием.

Клинкерная плита часто деформируется при интенсивной работе с твёрдыми породами. Мы научились вовремя определять проблему по характерному скрежету при подъёме штанг. Лучше сразу менять, иначе износ становится каскадным.

Тросовый механизм требует особого внимания к смазке. Без неё трос 'перетирается' за 2-3 недели активного бурения. Разработали свою схему смазки с добавлением графитной составляющей — продлили ресурс в 1.8 раза.

Модернизация и адаптация под современные требования

Устанавливали дополнительные датчики давления в гидросистему — это позволяло прогнозировать износ уплотнений. Самодельная система оповещения срабатывала за 10-15 часов до критического состояния, что давало время на подготовку к ремонту.

Пробовали интегрировать Буровая установка урб 51 с цифровыми журналами бурения. Получилось лишь частично — пришлось разрабатывать переходные модули для аналоговых сигналов. Но даже это упростило отчётность на 30%.

Замена штатного дизеля на более экономичный вариант снизила расход топлива на 18%, хотя потребовала переделки системы креплений. Окупилось за полгода при работе в удалённых районах с дорогой доставкой ГСМ.

Практические кейсы применения

На золоторудном месторождении в Забайкалье использовали три УРБ-51 для разведочного бурения. Глубина скважин до 150 метров, породы — граниты с включениями кварца. За сезон прошли 12 000 погонных метров без серьёзных поломок.

Один случай запомнился особенно: при бурении на воду в Калмыкии установка работала 22 часа в сутки в течение 40 дней. Техника выдержала, хотя требовала ежедневной проверки всех соединений. После этого случая убедился в её выносливости.

А вот при бурении на угольных пластах в Кузбассе столкнулись с проблемой — пылеобразование забивало систему охлаждения. Пришлось разрабатывать дополнительный фильтрующий блок. Без него перегрев происходил каждые 4-5 часов.

Сравнение с современными аналогами

Новые китайские установки типа XCMG или SANY выигрывают в комфорте оператора, но проигрывают в ремонтопригодности в полевых условиях. Для Буровая установка урб 51 достаточно стандартного набора инструментов, тогда как для аналогов требуются специализированные приборы.

Европейские производители предлагают более точные системы контроля, но их оборудование критично к качеству топлива и масел. В удалённых районах это становится проблемой — фильтры забиваются через 100-150 моточасов.

По совокупности надёжности и простоты обслуживания УРБ-51 до сих пор остаётся выбором для вахтовых методов работы. Особенно когда речь идёт о разведочном бурении, где условия часто далеки от идеальных.

Перспективы использования в современных проектах

С учётом текущей ситуации с поставками импортного оборудования, многие компании возвращаются к проверенным советским моделям. УРБ-51 легко адаптируется под новые задачи — мы, например, модифицировали одну установку для геотермального бурения.

Компании типа Группа Ханьфа (https://www.hanfagroup.ru) предлагают модернизационные комплекты, которые продлевают ресурс этих установок. Их решения по автоматизации контроля параметров бурения действительно работают — тестировали на прошлой неделе.

Афуруика как высокотехнологичное предприятие, интегрирующее исследования и производство, предлагает интересные разработки для интеграции с УРБ-51. Их системы мониторинга состояния оборудования уже адаптированы под эту модель.

Думаю, эти установки ещё послужат лет 10-15 как минимум. Главное — правильное обслуживание и своевременная модернизация ключевых узлов. Опыт показывает, что они справляются с задачами, где более современная техника требует идеальных условий.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LWS (тип трехфазного разделения)

LWS (тип трехфазного разделения) -

Фотоэлектрическая буровая установка для солнечных свай HFPV-600

Фотоэлектрическая буровая установка для солнечных свай HFPV-600 -

Колонковая буровая установка HF200RC

Колонковая буровая установка HF200RC -

Буровая установка для водяных скважин на автомобильном шасси серии HFXC

Буровая установка для водяных скважин на автомобильном шасси серии HFXC -

LGZ.PGZ

LGZ.PGZ -

Ротационная буровая установка для свай HF30+

Ротационная буровая установка для свай HF30+ -

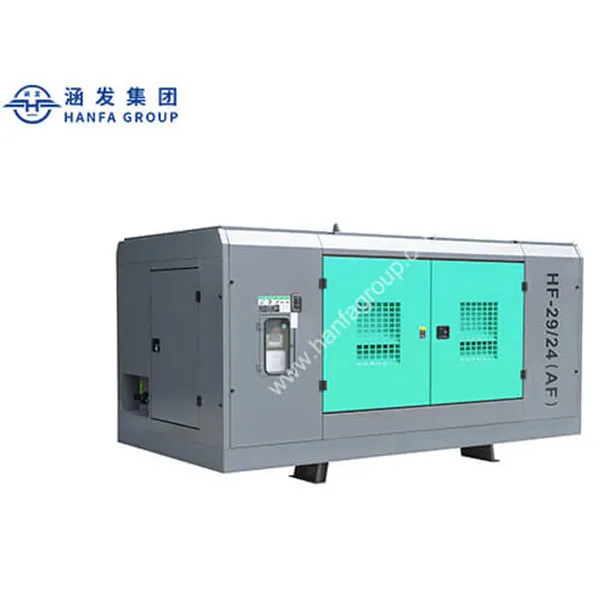

Портативный винтовой компрессор HF2924 (AF)

Портативный винтовой компрессор HF2924 (AF) -

Пружинная конусная дробилка

Пружинная конусная дробилка -

Гидроцилиндр стрелы крана

Гидроцилиндр стрелы крана -

Hongqi E-HS9

Hongqi E-HS9 -

15-кубовый бетоносмеситель

15-кубовый бетоносмеситель -

MC-801W Интеллектуальная машина для подушечной упаковки

MC-801W Интеллектуальная машина для подушечной упаковки