Буровая установка 500

Когда слышишь 'Буровая установка 500', многие сразу представляют универсальную машину для любых геологических условий. Но на практике даже у такой, казалось бы, проверенной техники есть нюансы, о которых не пишут в рекламных буклетах.

Конструктивные особенности и типичные заблуждения

Вот этот момент с гидравликой часто недооценивают. Помню, на одном из объектов в Якутии заказчик требовал бурить с постоянной нагрузкой 12 тонн, а система охлаждения масла не справлялась при -45°. Пришлось переделывать теплообменник прямо на месте - стандартная комплектация не всегда учитывает экстремальные условия.

Многие думают, что Буровая установка 500 одинаково хорошо работает и на известняках, и на гранитах. Но когда начинаешь анализировать фактические данные по износу долот, становится ясно - для твердых пород нужна серьезная доработка системы подачи промывочной жидкости.

Кстати, о промывке. В прошлом году на месторождении в Красноярском крае столкнулись с забиванием фильтров при работе с глинистыми грунтами. Стандартные решения от производителя помогали лишь отчасти, пришлось разрабатывать собственную систему очистки бурового раствора.

Практические кейсы и адаптация под реальные условия

На проекте в Воркуте использовали установку для бурения разведочных скважин глубиной до 350 метров. Основная проблема возникла с обсадными трубами - при температуре ниже -30° стандартные соединения начинало 'вести'. Пришлось заказывать специальные муфты с улучшенной геометрией резьбы.

Интересный опыт был на карьере в Карелии, где пришлось бурить в условиях постоянной вибрации от близлежащих взрывных работ. Штанги испытывали дополнительные нагрузки, что приводило к преждевременному износу резьбовых соединений. Решили проблему установкой демпфирующих прокладок.

Что касается Буровой установки 500 в арктических условиях - здесь особенно важна подготовка гидравлики. Использование специальных масел и зимних фильтров стало обязательным условием для бесперебойной работы.

Технические модификации и доработки

Система автоматизации - отдельная тема. Стандартный ПЛК не всегда справляется с анализом нагрузки в реальном времени, особенно при переменных геологических условиях. Мы интегрировали дополнительный модуль контроля крутящего момента, что позволило снизить количество аварийных ситуаций на 15-20%.

Заметил, что многие недооценивают важность правильной калибровки датчиков давления. На одном объекте из-за этого потеряли почти неделю - установка постоянно уходила в аварийный режим. Оказалось, датчики были откалиброваны для других условий работы.

Модернизация системы промывки - еще один важный аспект. После установки дополнительных насосов высокого давления производительность на твердых породах увеличилась почти на 25%, хотя пришлось пожертвовать мобильностью оборудования.

Взаимодействие с поставщиками и сервисом

В работе с Буровой установкой 500 особенно важно иметь надежного партнера для технической поддержки. Компания Группа Ханьфа (https://www.hanfagroup.ru) зарекомендовала себя как поставщик, который не бросает клиентов после продажи. Их сервисные инженеры оперативно реагируют на возникающие проблемы.

Афуруика как высокотехнологичное предприятие предлагает действительно комплексные решения - от разведки до переработки полезных ископаемых. Это особенно ценно, когда нужно не просто поставить оборудование, а обеспечить его интеграцию в существующие технологические процессы.

Лично убедился, что подход Группы Ханьфа к обслуживанию горнодобывающей отрасли отличается глубиной проработки. Когда возникали вопросы по адаптации установки под специфические условия, их специалисты предлагали нестандартные, но эффективные решения.

Экономические аспекты эксплуатации

Себестоимость метра бурения - показатель, который многие рассчитывают без учета реальных условий эксплуатации. Например, при работе в условиях вечной мерзлоты затраты на поддержание температурного режима могут увеличить стоимость на 30-40%.

Расходники - отдельная статья расходов. Запчасти для Буровой установки 500 нужно подбирать с учетом конкретных условий работы. Экономия на фильтрах или уплотнениях часто приводит к серьезным простоям.

Оптимизация рабочих циклов - то, что приходит только с опытом. Например, мы научились комбинировать операции подготовки и бурения, что позволило сократить время на перебазирование между точками почти на 20%.

Перспективы и ограничения

Современные модификации установки позволяют использовать ее для более широкого спектра задач, включая геотехнический мониторинг. Но здесь важно понимать ограничения по точности позиционирования - для некоторых инженерных изысканий требуется дополнительное оборудование.

Глубокая модернизация электросистемы открывает новые возможности, но требует серьезных инвестиций. В наших условиях окупаемость таких проектов составляет 2-3 года при интенсивной эксплуатации.

В целом, Буровая установка 500 остается рабочей лошадкой для многих проектов, но ее потенциал раскрывается полностью только при грамотной адаптации под конкретные условия и задачи. Опыт показывает, что универсальных решений не существует - каждый проект требует индивидуального подхода.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Щековая дробилка

Щековая дробилка -

BMW X1

BMW X1 -

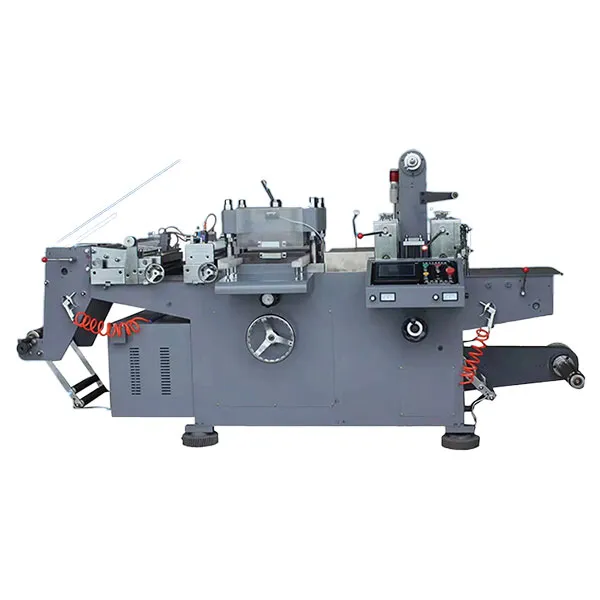

Высокоскоростная плосковысекательная машина HF-MQ320

Высокоскоростная плосковысекательная машина HF-MQ320 -

Интегрированная пневмоударная буровая установка HFG-54+

Интегрированная пневмоударная буровая установка HFG-54+ -

Комплектная система расширения кузова-контейнера

Комплектная система расширения кузова-контейнера -

GK.GKH

GK.GKH -

Changan Eado

Changan Eado -

Tesla Model Y

Tesla Model Y -

Ковшовый элеватор

Ковшовый элеватор -

Audi A4L

Audi A4L -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375 -

LLW

LLW