Буровые установки бывают

Если честно, когда слышишь 'буровые установки бывают', первое что приходит в голову — это банальное деление на вращательные и ударные. Но в реальности всё куда сложнее, особенно когда работаешь с такими проектами, как у Ханьфа Групп на сайте https://www.hanfagroup.ru. Они, кстати, не просто продают оборудование, а именно что интегрируют исследования и сервис, что сразу меняет подход к выбору техники. Вот, например, многие ошибочно считают, что главное — это глубина бурения, а на самом деле ключевым часто оказывается тип породы и условия эксплуатации. Я сам лет пять назад чуть не провалил проект в Сибири, потому что взял установку с запасом по глубине, но не учёл, что при -50°C гидравлика ведёт себя совершенно иначе. Именно тогда я осознал, что классификации в учебниках — это одно, а практика — совсем другое.

Основные типы буровых установок

Начнём с самого простого: буровые установки бывают стационарные и мобильные. Но если копнуть глубже, то мобильные — это не просто 'на колёсах'. Вот, скажем, установки на гусеничном ходу — они идеальны для болотистых территорий, но требуют серьёзного обслуживания. Я как-то работал с моделью Sandvik DE130, и там каждая гусеница — это отдельная история с подшипниками, которые выходят из строя чаще, чем хотелось бы. При этом стационарные установки, конечно, мощнее, но их монтаж — это отдельная головная боль. Помню, на одном из проектов Группы Ханьфа мы три недели только фундамент под установку готовили, потому что грунт оказался нестабильным.

Ещё есть нюанс с приводом: электрические против дизельных. Электрические, конечно, экологичнее, но в тех же карьерах, где линий электропередач нет, это становится проблемой. Дизели шумные, требуют топлива, зато автономные. Я лично видел, как на одном из объектов в Кузбассе перешли на гибридные решения — и это сработало, но только после нескольких месяцев проб и ошибок. Кстати, Афуруика, как часть Ханьфа Групп, часто акцентирует на устойчивых решениях, и это не просто слова — их подход к комбинированию типов установок реально снижает простои.

А вот роторные против шарошечных — это отдельная тема. Роторные хороши для мягких пород, но если попадается твёрдый известняк, то износ инструмента резко возрастает. Шарошечные, в свою очередь, справляются лучше, но требуют точной настройки давления. Я как-то наблюдал, как на объекте в Якутии неправильно настроили подачу — и за сутки ушли три долота вместо одного. Это тот случай, когда теория из учебника не помогает, нужно чувствовать оборудование.

Ключевые параметры выбора

Когда говоришь 'буровые установки бывают', нельзя не упомянуть глубину и диаметр. Но вот что интересно: многие зацикливаются на максимальных цифрах, а на деле важнее диапазон. Например, установка, которая бурит от 100 до 500 метров, может быть эффективнее той, что тянет до 1000, но только если речь идёт о стандартных скважинах. В моей практике был случай, когда мы взяли 'универсальную' модель для разведки — и она сработала отлично, но только потому, что породы были однородными. Как только появились прослойки гранита, пришлось переходить на специализированную технику.

Мощность двигателя — это ещё один момент, который часто переоценивают. Да, больше лошадиных сил — это хорошо, но если установка не сбалансирована, то вся мощность уходит в вибрацию. Я помню, как на одном из проектов с Группой Ханьфа мы тестировали установку с заявленной мощностью 300 кВт, но на практике оказалось, что при работе с твёрдыми породами эффективность падает из-за перегрева. Пришлось дорабатывать систему охлаждения — и это типичная история, которую не найдёшь в каталогах.

Не стоит забывать и о транспортабельности. Казалось бы, мелочь, но когда нужно перебросить установку на другой участок, размеры и вес играют ключевую роль. Я как-то участвовал в проекте, где из-за габаритов установки пришлось нанимать вертолёт — и это удвоило расходы. С тех пор я всегда проверяю не только технические характеристики, но и логистические нюансы, особенно если работаешь в рамках комплексных решений, как у Афуруика.

Практические аспекты эксплуатации

Вот что действительно важно: буровые установки бывают надёжными только при правильном обслуживании. Я много раз сталкивался с тем, что производители обещают бесперебойную работу, но на деле всё упирается в регулярную замену фильтров и смазку. Например, на установках для разведки полезных ископаемых, которые продвигает Ханьфа Групп, есть система мониторинга износа — и это не просто датчики, а целая методика, основанная на опыте. Я сам настраивал подобные системы и могу сказать: если игнорировать мелкие сигналы, в итоге получаешь серьёзный простой.

Ещё один момент — адаптация к местным условиям. В России, скажем, зимой проблемы с гидравликой — обычное дело. Я помню, как на одном из объектов в Красноярском крае мы использовали установку, которая отлично работала летом, но при -40°C масло загустевало, и механизмы заклинивало. Пришлось экспериментировать с разными типами жидкостей, и в итоге мы нашли компромисс, но это заняло почти месяц. Именно такие ситуации показывают, что готовые решения не всегда работают — нужен индивидуальный подход, как в услугах Афуруика.

И конечно, человеческий фактор. Сколько раз я видел, что операторы экономят на мелочах — например, не чистят буровой раствор вовремя. В результате — засорение системы и ремонт, который обходится дороже, чем профилактика. На сайте https://www.hanfagroup.ru есть кейсы, где подробно разбирают подобные случаи, и это не реклама, а реальный опыт. Лично я всегда настаиваю на обучении персонала, потому что даже самая продвинутая установка не сработает без грамотных рук.

Ошибки и уроки

Если уж говорить о том, какие буровые установки бывают проблемными, то часто виноват не сам агрегат, а неправильный подбор. Я сам однажды ошибся, выбрав установку с запасом по глубине, но без учёта абразивности породы. В итоге мы пробурили всего несколько скважин, а потом пришлось менять весь инструмент — и это влетело в копеечку. С тех пор я всегда анализирую геологические отчёты перед заказом, и советую другим не полагаться на общие рекомендации.

Ещё одна частая ошибка — экономия на вспомогательном оборудовании. Например, насосы для бурового раствора: если взять слабый, то даже самая мощная установка не выдаст нужной производительности. Я сталкивался с этим на проекте в Казахстане, где из-за неподходящего насоса мы теряли до 30% эффективности. Исправили ситуацию только после консультации со специалистами из Группы Ханьфа — они как раз предлагают комплексные решения, где все компоненты подобраны под конкретные задачи.

И последнее: не стоит недооценивать сроки поставки запчастей. Я как-то заказал установку из Европы, и когда сломался критический узел, ждал замену два месяца. Простой обошёлся дороже, чем сама установка. Теперь я всегда проверяю наличие сервисных центров поблизости, и в этом плане локальные компании, типа Афуруика, выигрывают — у них запчасти обычно в наличии, да и специалисты приезжают быстрее.

Будущее и тенденции

Сейчас много говорят о автоматизации, и буровые установки бывают уже с системами ИИ. Но на практике это пока не панацея. Я тестировал одну такую модель на пробном полигоне — да, она снижает риск человеческой ошибки, но требует идеальных условий. Например, при вибрации датчики сбоят, и приходится переходить на ручное управление. Думаю, в ближайшие годы мы увидим гибридные решения, где автоматика будет дополнять, а не заменять оператора.

Ещё один тренд — экологичность. В Европе, например, ужесточают нормы по шуму и выбросам, и это влияет на выбор установок. Я участвовал в проекте, где мы переходили на электрические аналоги, и хотя initially были сложности с подключением, в долгосрочной перспективе это окупилось за счёт снижения штрафов. Компании вроде Ханьфа Групп активно развивают это направление, и их устойчивые решения для горнодобывающей промышленности — это не просто мода, а необходимость.

Наконец, персонализация. Раньше установки были усреднёнными, а теперь всё чаще делают под заказ. Я видел, как Афуруика разрабатывала установку для конкретного месторождения — с усиленной рамой и специальным охлаждением. Это дороже, но зато надёжнее. Думаю, будущее за такими подходами, где техника адаптируется под реальные условия, а не наоборот.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальная мельница

Вертикальная мельница -

Платформенный транспортер STQ5247TPBD6

Платформенный транспортер STQ5247TPBD6 -

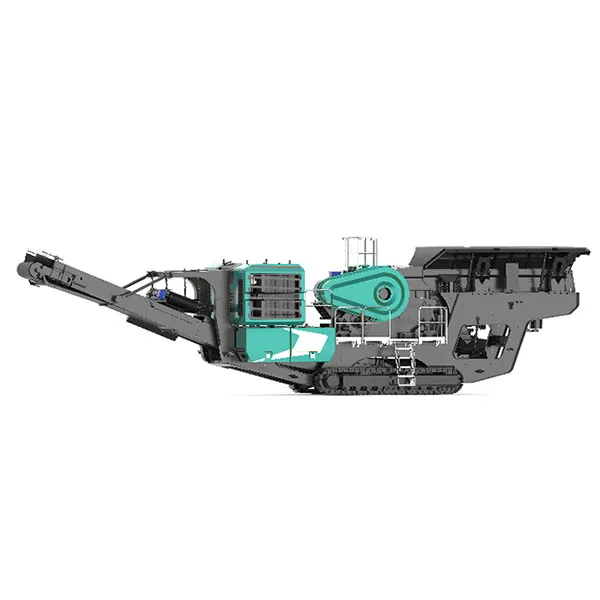

Мобильная щековая дробилка

Мобильная щековая дробилка -

Cadillac CT5

Cadillac CT5 -

Гусеничная буровая машина серии HFJ для бурения скважин

Гусеничная буровая машина серии HFJ для бурения скважин -

Гусеничная ротационная буровая установка для свай HF40+

Гусеничная ротационная буровая установка для свай HF40+ -

Другая серия фильтрующих прессов

Другая серия фильтрующих прессов -

Пылеподавляющая машина STD5180GPY

Пылеподавляющая машина STD5180GPY -

Комбинированная полностью автоматизированная система взвешивания

Комбинированная полностью автоматизированная система взвешивания -

Квадратный (цилиндрический) вертикальный задний борт

Квадратный (цилиндрический) вертикальный задний борт -

Ротационная буровая установка для свай HF30+

Ротационная буровая установка для свай HF30+ -

Cadillac XT5

Cadillac XT5

Связанный поиск

Связанный поиск- Горизонтальная упаковочная машина флоу пак

- Буровая установка lf90

- Упаковочное оборудование в минске

- Подержанные автомобили серов

- Подержанные автомобили в новосибирске

- Купить подержанный автомобиль из японии

- Эвакуатора желтый

- Иркутск автобетоносмесители

- Купить подержанный автомобиль в германии

- Подержанные советские автомобили