Вакуумное упаковочное оборудование

Когда слышишь 'вакуумное упаковочное оборудование', первое, что приходит в голову — пищепром или фармацевтика. Но в горнодобывающем секторе оно давно перестало быть экзотикой, хотя многие до сих пор считают его избыточным для 'пыльных карьеров'.

Почему вакуумная упаковка — не роскошь на рудниках

В 2018 году на одном из золотодобывающих предприятий Красноярского края мы столкнулись с проблемой: дорогостоящие реагенты для флотации приходилось списывать партиями из-за слеживания. Влажность, перепады температур делали свое дело. Тогда и появилась идея адаптировать вакуумное упаковочное оборудование для химикатов.

Сначала пытались использовать стандартные пищевые камерные вакууматоры — и это была ошибка. Агрессивная среда быстро выводила из строя уплотнители, да и производительность не удовлетворяла потребностям смены. Пришлось искать специализированные решения.

Сейчас, оглядываясь назад, понимаю: ключевым стал отказ от универсальных моделей. Для горнодобывающих предприятий нужны аппараты с коррозионностойкими материалами, усиленной системой откачки и возможностью работы с абразивной пылью. Такие, например, как те, что предлагает Группа Ханьфа — их оборудование изначально проектировалось для сложных условий.

Технические нюансы, о которых не пишут в инструкциях

Самое неочевидное — зависимость толщины пленки от типа материала. Для металлических порошков достаточно 120-150 мкм, а для гигроскопичных реагентов типа извести — уже 200-250. При этом важно не переборщить: слишком толстая пленка мешает визуальному контролю содержимого.

Еще один момент — расположение сварочного шва. При упаковке сыпучих материалов вертикальный шов часто расходится под нагрузкой. Мы после нескольких инцидентов перешли на двойной диагональный шов — проблема исчезла, хотя производительность немного снизилась.

Вакуумные насосы — отдельная история. Масляные модели стабильнее, но требуют регулярного обслуживания. Безмасляные проще в эксплуатации, но на высокогорных участках (выше 2000 м) их эффективность падает на 15-20%. Это важно учитывать при работе в условиях Урала или Алтая.

Кейс: как вакуумная упаковка спасла проект по редкоземельным металлам

В 2021 году на месторождении в Мурманской области столкнулись с окислением лантаноидов при транспортировке. Порошки стоимостью свыше 3000 евро за килограмм теряли свойства уже через две недели хранения в азотной атмосфере.

Решение пришло от инженеров Группы Ханьфа — они предложили трехслойную барьерную пленку с индикатором остаточного давления. После вакуумирования в камеру добавлялся аргон, что создавало инертную среду.

Результат: срок сохранности увеличился до 6 месяцев, потери сократились на 87%. Интересно, что изначально эта технология разрабатывалась для медицинских имплантов, но прекрасно сработала в горнодобывающем секторе.

Типичные ошибки при выборе оборудования

Самая распространенная — экономия на системе фильтрации. В горной промышленности мельчайшая пыль проникает везде. Мы как-то поставили вакууматор без многоступенчатой фильтрации — через месяц насос вышел из строя, ремонт обошелся в 40% стоимости нового аппарата.

Вторая ошибка — игнорирование климатических условий. В Якутии при -50°C стандартные уплотнители дубеют, а в Краснодарском крае при +95% влажности конденсат блокирует датчики. Нужно либо заказывать спецверсии, либо предусматривать климат-контроль в помещениях.

Третье — недооценка требований к электропитанию. На отдаленных участках часто бывают просадки напряжения. Инверторные вакуумные насосы более устойчивы, но и дороже. Иногда дешевле поставить стабилизатор, чем переплачивать за 'продвинутую' модель.

Интеграция с горнотехнологическими процессами

Вакуумная упаковка — не изолированная операция. На обогатительной фабрике в Кемерово мы встроили ее в цепочку после сушки и перед отгрузкой. Важно было синхронизировать темпы: если сушильный комплекс выдает 2 тонны/час, а вакууматор перерабатывает 1.5 — возникает затор.

Пришлось разрабатывать систему буферных бункеров с датчиками уровня. Кстати, здесь очень пригодился опыт Группы Ханьфа в создании комплексных решений — их инженеры предложили готовую схему с минимальными доработками.

Еще один нюанс — маркировка. В горной промышленности требования к идентификации строже, чем в пищевой. Каждая партия должна содержать данные о месторождении, дате отгрузки, химическом составе. Пришлось интегрировать этикетировщики прямо в линию вакуумной упаковки.

Перспективы и ограничения технологии

Сейчас тестируем систему с датчиками контроля целостности упаковки — они сигнализируют о разгерметизации до видимых изменений продукта. Для дорогостоящих материалов типа палладиевых катализаторов это может сэкономить миллионы.

Но есть и ограничения: для крупнокусковых материалов (куски руды более 5 см) вакуумная упаковка неэффективна — пленка рвется. Также пока не решена проблема упаковки жидких реагентов без их вспенивания.

Думаю, следующий прорыв будет связан с 'умными' пленками, меняющими цвет при изменении свойств содержимого. В Группе Ханьфа уже экспериментируют с такими решениями для особо чувствительных материалов.

Выводы, которые не найдешь в учебниках

Главное — не существует универсального вакуумного упаковочного оборудования. Каждый случай требует анализа десятков факторов: от granulometry материала до логистических маршрутов. То, что работает на алмазных приисках Якутии, бесполезно на фосфатных карьерах в Мурманске.

Еще один важный момент: экономия на оборудовании почти всегда приводит к потерям на материалах. Лучше купить надежный аппарат с запасом производительности, чем каждый месяц списывать испорченные реагенты.

И последнее: технологии не стоят на месте. То, что пять лет назад считалось передовым, сегодня уже морально устарело. Стоит поддерживать контакты с производителями вроде Группы Ханьфа — их R&D отделы часто предлагают решения, о которых еще не пишут в каталогах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Квадратный (тросовый) вертикальный задний борт

Квадратный (тросовый) вертикальный задний борт -

Главный гидроцилиндр

Главный гидроцилиндр -

LWS (тип трехфазного разделения)

LWS (тип трехфазного разделения) -

Малая брикетировочная машина

Малая брикетировочная машина -

Самосвал 6×2 STQ3251L07Y3D6 Хаолун

Самосвал 6×2 STQ3251L07Y3D6 Хаолун -

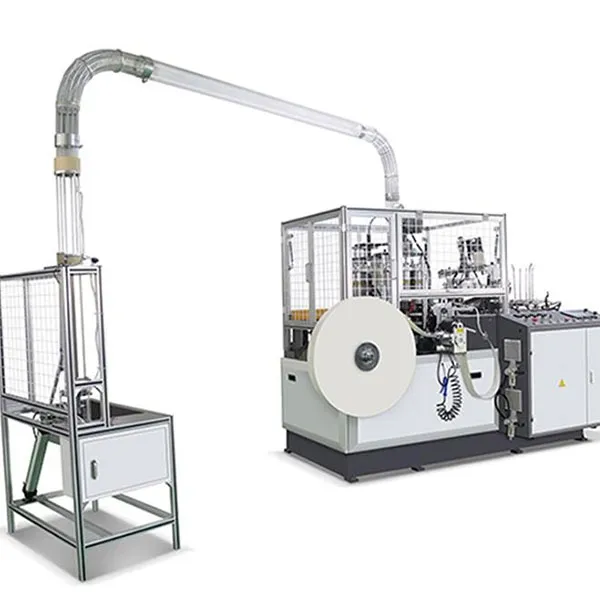

Формовочная машина для бумажных стаканчиков HF-ZBJ-120

Формовочная машина для бумажных стаканчиков HF-ZBJ-120 -

Гидроцилиндр на пресс

Гидроцилиндр на пресс -

Audi Q2L

Audi Q2L -

Гусеничная пневмоударная буровая установка HFQ65

Гусеничная пневмоударная буровая установка HFQ65 -

Колесная пескомойка

Колесная пескомойка -

Mercedes-Benz C260L

Mercedes-Benz C260L -

Машина для свай длинным шнеком HFZL40

Машина для свай длинным шнеком HFZL40

Связанный поиск

Связанный поиск- Буровая установка р

- Топ подержанных внедорожников

- Буровые установки купить на базе

- Продажа подержанных автомобилей в китае

- Самосвал 3х осный

- Строительная техника московская область

- Заказ специального транспортного средства

- Кан авто подержанные автомобили с пробегом

- Буровая установка урб 51

- Горно строительное оборудование