Вакуумный упаковщик упаковочная машина

Когда говорят про вакуумный упаковщик, многие сразу представляют пищевую промышленность, но в горнодобывающей сфере эти машины решают совершенно другие задачи — от сохранения проб породы до упаковки расходников для подземных работ. Интересно, что даже некоторые инженеры на объектах сначала сомневаются в их необходимости, пока не столкнутся с проблемой окисления образцов или повреждения инструментов во влажных штольнях.

Особенности вакуумной упаковки в добывающей промышленности

Наша команда в Группа Ханьфа (https://www.hanfagroup.ru) не раз сталкивалась с ситуациями, когда стандартные упаковочные машины не выдерживали шахтных условий. Например, для упаковки геологических проб приходилось искать модели с усиленными уплотнителями — обычные быстро выходили из строя из-за мелкой пыли. Кстати, именно после этого мы начали тестировать машины с двойной системой фильтров, хотя изначально считали это избыточным.

В карьерных лабораториях вакуумная упаковка часто используется для образцов руды, но здесь есть нюанс: если переусердствовать с давлением, хрупкие минералы могут деформироваться. Помню, на одном из объектов в Красноярском крае пришлось трижды перенастраивать параметры, чтобы сохранить структуру угольных сланцев. Это тот случай, когда теория из учебников расходится с практикой — производители редко учитывают такие специфические требования.

Что действительно важно в горной промышленности — так это возможность работать с нестандартными размерами. Стандартные пакеты 30×40 см часто бесполезны, когда нужно упаковать буровые коронки или части гидравлики. Мы в Афуруика (часть Группа Ханьфа) как раз разрабатывали кастомизированные решения, где вакуумный упаковщик мог адаптироваться под габариты до 70×100 см. Не идеально, но для отрасли прорыв.

Практические кейсы внедрения

На золотодобывающем предприятии в Якутии упаковочная машина сначала воспринималась как 'лишняя техника', пока не начался сезон дождей. Влажность испортила партию дорогостоящих реагентов — после этого закупили три вакуумных установки. Интересно, что изначально планировали брать китайские аналоги, но остановились на немецко-российской сборке — она лучше переносила перепады температур в неотапливаемых складах.

Еще один пример — упаковка взрывчатых материалов для глубоких шахт. Здесь вакуумная упаковка не только защищает от влаги, но и снижает риски случайной детонации. Правда, пришлось дополнительно сертифицировать оборудование для работы во взрывоопасных зонах — процесс занял почти полгода. Сейчас эти машины работают на глубине свыше 800 метров, и пока нареканий нет.

А вот с магнитными сепараторами была история: их детали требовали особой упаковки из-за чувствительности к статическому электричеству. Пришлось модифицировать стандартный вакуумный упаковщик, добавив антистатические элементы. Кстати, эту доработку потом внедрили и в другие проекты Группа Ханьфа — оказалось востребованным для электронного оборудования в шахтных диспетчерских.

Технические нюансы эксплуатации

Многие недооценивают важность подготовки поверхности перед упаковкой. На горных предприятиях часто пренебрегают очисткой деталей от технических масел — а потом жалуются на плохую адгезию пленки. Мы в Афуруика даже разработали простую инструкцию на 3 шага, но некоторые техники до сих пор пропускают этап обезжиривания. Хотя разница в качестве упаковки заметна сразу — особенно при транспортировке на дальние расстояния.

Температурный режим — отдельная головная боль. В Сибири упаковочные машины приходится размещать в отапливаемых помещениях, иначе вакуумный насос начинает 'капризничать' уже при -15°C. При этом на южных месторождениях другая проблема — перегрев электроники. После нескольких случаев выхода из строя контроллеров в Казахстане мы начали рекомендовать дополнительные системы охлаждения для работы в +40°C и выше.

Расходники — вот где скрываются основные затраты. Дешевые пленки часто рвутся на острых краях горного оборудования, поэтому сейчас мы тестируем многослойные материалы с армированием. Пока результаты неоднозначные: прочность повысилась, но увеличилось время цикла упаковки. Для массового производства это критично, а для единичных ценных образцов — приемлемо.

Интеграция с горнотехнологическими процессами

В конвейерных линиях обогатительных фабрик вакуумный упаковщик иногда становится узким местом — особенно если настроен на максимальное давление. Мы нашли компромисс: для рядовых операций используем средние настройки, а для ценных материалов включаем 'режим музея' с медленной откачкой воздуха. Кстати, эту функцию добавили по просьбе геологов, которые упаковывали палеонтологические находки в угольных пластах.

С подключением к системе мониторинга предприятия были забавные казусы. Один из наших клиентов хотел получать SMS при каждом цикле упаковки — оказалось, машина отправляла до 200 сообщений в сутки. Пришлось перепрограммировать логику оповещений. Сейчас в Афуруика предлагают умные счетчики циклов, которые предупреждают о необходимости обслуживания после каждых 10 000 операций.

Интересно, что вакуумная упаковка постепенно проникает и в сервисное обслуживание. Например, для консервации запасных частей на сезонных месторождениях. Раньше детали просто смазывали и складывали в ящики, теперь упаковывают в барьерные пленки с индикаторами влажности. Эту технологию мы отрабатывали совместно с инженерами Группа Ханьфа для арктических проектов — там коррозия съедала оборудование за несколько месяцев.

Перспективы и ограничения

Современные упаковочные машины уже научились справляться с абразивной пылью, но все еще чувствительны к вибрациям. На дробильных фабриках приходится ставить дополнительные амортизаторы — стандартные крепления разбалтываются за 2-3 месяца. Мы пробовали виброизолирующие платформы, но они увеличивают габариты установки, что не всегда приемлемо для тесных помещений.

Автоматизация — следующий логичный шаг. Пока большинство операций требуют ручного труда, особенно при смене форматов упаковки. В Афуруика экспериментируют с роботизированными манипуляторами, но пока стоимость такого решения отпугивает средние предприятия. Хотя для крупных ГОКов это может окупиться за счет сокращения персонала в опасных зонах.

Энергопотребление — неочевидная, но важная проблема. Некоторые модели вакуумный упаковщик потребляют до 5 кВт/ч в пиковых режимах, что для удаленных месторождений с автономным энергоснабжением критично. Сейчас мы тестируем энергоэффективные насосы с частотным преобразователем — пока дорого, но на длинной дистанции выгодно. Кстати, этот проект мы ведем совместно с инженерами с https://www.hanfagroup.ru — их опыт в горной энергетике очень помог.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Changan Raeton

Changan Raeton -

Toyota Highlander

Toyota Highlander -

Комплектная гидравлическая система автомобиля-сцены

Комплектная гидравлическая система автомобиля-сцены -

Буровая машина для водяных скважин HFJ460A

Буровая машина для водяных скважин HFJ460A -

Буровая установка на автомобильном шасси HFJ360KT

Буровая установка на автомобильном шасси HFJ360KT -

BYD Song Plus

BYD Song Plus -

Сяоми STQ5048XXYNBEV

Сяоми STQ5048XXYNBEV -

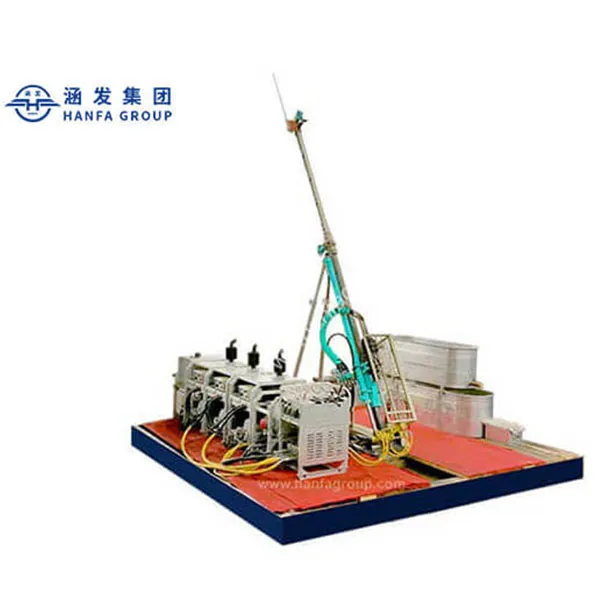

Портативная гидравлическая колонковая буровая установка HFP600 Плюс

Портативная гидравлическая колонковая буровая установка HFP600 Плюс -

Колесная буровая установка для водяных скважин HFJ260T

Колесная буровая установка для водяных скважин HFJ260T -

Мобильный винтовой компрессор HF11-14.5 для удаления древесины

Мобильный винтовой компрессор HF11-14.5 для удаления древесины -

Установка для горизонтально-направленного бурения HFDD-180

Установка для горизонтально-направленного бурения HFDD-180 -

Буровая установка для водяных скважин HFJ660A

Буровая установка для водяных скважин HFJ660A

Связанный поиск

Связанный поиск- Выпарная установка

- Купить подержанные автомобили башкирии

- Стоит ли покупать подержанный гибридный автомобиль

- Ведущий Кристаллизационное оборудование

- Обогатительное оборудование воронеж

- Эвакуатора желтый

- Буровая установка jk 810

- Строительная техника самосвал

- Упаковочные машины для гранул

- Подержанные европейские автомобили