Ведущий Выпарная установка

Когда слышишь 'ведущий выпарная установка', первое, что приходит в голову — это что-то вроде эталонного оборудования, которое должно работать идеально. Но на практике даже у ведущих моделей бывают нюансы, о которых не пишут в технической документации. Например, многие забывают, что ключевой параметр — не максимальная производительность, а стабильность работы при колебаниях качества исходного раствора. У нас на одном из объектов в Красноярском крае как-раз из-за этого пришлось переделывать всю систему подготовки сырья.

Конструкционные особенности, которые не бросаются в глаза

Сейчас многие производители делают акцент на материалах теплообменных трубок — и правильно, но мало кто смотрит на распределение пара в сепараторе. У ведущий выпарная установка от Группа Ханьфа, которую мы ставили на обогатительной фабрике под Норильском, как раз была переработана эта часть. Инженеры компании (их сайт — hanfagroup.ru) изначально предлагали стандартный вариант, но после нашего опыта с локальными отложениями солей сделали перерасчет углов подачи пара.

Кстати, про материалы. Нержавейка 316L — это конечно стандарт, но для арсенидных растворов лучше сразу закладывать титановые узлы. Мы в прошлом году чуть не угробили установку из-за экономии на этом моменте — через три месяца работы пошли течи в трубных решетках. Пришлось экстренно заказывать замену у Ханьфа, благо у них есть готовые решения для сложных сред.

Еще один момент — система отбора проб. Вроде мелочь, но без правильно расположенных штуцеров невозможно оперативно контролировать концентрацию. Особенно когда работаешь с сульфидными рудами, где состав плавает каждые два часа.

Реальные кейсы из горнодобывающей практики

На одном из золотоизвлекательных комбинатов в Якутии мы столкнулись с интересным эффектом: при увеличении производительности ведущий выпарная установка начала давать нестабильный пар. Оказалось, проблема в недостаточной пропускной способности конденсатоотводчиков — проектировщики не учли местные колебания давления в сети. Пришлось ставить дополнительные регуляторы.

А вот на медном производстве в Уральском регионе хорошо показала себя модульная схема от Афуруика (это как раз направление Группа Ханьфа). Там изначально заложили возможность поэтапного наращивания мощности — сначала поставили два корпуса, потом добавили еще три без остановки основного производства. Такие решения особенно важны для горнодобывающих предприятий, где расширение идет постепенно.

Кстати, про сервис. После пусконаладки мы обычно заключаем договор на годовое сопровождение — так надежнее. Специалисты Ханьфа приезжают раз в квартал, проверяют толщину стенок, состояние форсунок. Как-то вовремя заметили начинающуюся коррозию в зоне испарения — удалось избежать внепланового простоя.

Типичные ошибки при эксплуатации

Самое распространенное — попытки сэкономить на предварительной очистке раствора. Фильтры грубой очистки нужно менять чаще, чем написано в инструкции — особенно если в исходной воде много механических примесей. Мы на своем опыте вывели правило: межремонтный цикл фильтров должен быть на 15-20% короче рекомендуемого.

Еще одна ошибка — неверная настройка автоматики. Система управления ведущий выпарная установка требует постоянной корректировки параметров в зависимости от сезона. Зимой, например, при низких температурах окружающего воздуха нужно менять уставки по перегреву пара. Как-то забыли это сделать — получили гидроудар в трубках.

И да, никогда не пренебрегайте обучением операторов. Даже самая продвинутая техника не будет работать нормально, если персонал не понимает физику процесса. Мы сейчас для всех новых объектов обязательно проводим двухнедельные стажировки на действующих производствах.

Взаимосвязь с другими процессами обогащения

Мало кто задумывается, но работа выпарной установки напрямую влияет на эффективность последующих стадий — например, кристаллизации. Если не выдерживать стабильную плотность упаренного раствора, на выходе получаем некондиционный продукт. Приходится потом перерабатывать.

Интересный момент обнаружили при интеграции с системой оборотного водоснабжения. Конденсат от ведущий выпарная установка оказался идеальным для использования в технологических циклах — минимальное солесодержание, стабильная температура. Теперь проектируем все новые объекты с замкнутым циклом по воде.

Еще важно согласование работы с вакуум-насосами. Если производительность экстракторов не сбалансирована с выпаркой, начинаются скачки давления в сепараторе. Пришлось на одном объекте менять всю вакуумную систему — поставили более мощные насосы с плавным регулированием.

Перспективы развития технологии

Сейчас все больше внимания уделяется энергоэффективности. Многоступенчатые схемы с тепловыми насосами позволяют снизить расход пара на 30-40%. Но тут есть нюанс — для горнодобывающих предприятий с их неравномерным графиком работы такая схема не всегда оправдана. Нужен индивидуальный расчет.

Заметил, что Группа Ханьфа в последних проектах активно внедряет системы рекуперации тепла от дымовых газов. Это особенно актуально для комбинатов, где есть собственные котельные. В прошлом месяце рассматривали такой проект для обогатительной фабрики в Казахстане — экономия по топливу получается существенная.

Еще одна тенденция — цифровизация. Датчики для контроля отложений в реальном времени, предиктивные алгоритмы для планирования промывок... Но пока это все больше маркетинг. На практике надежнее старые проверенные методы контроля плюс опыт оператора. Хотя для удаленных объектов автоматизация действительно помогает сократить количество выездного персонала.

Выводы, которые не найти в учебниках

Главное — не гнаться за максимальными параметрами. Лучше работать на 80% от паспортной мощности, но стабильно, чем постоянно бороться с проблемами на пределе возможностей. Это касается любого оборудования, но для выпарных установок особенно критично.

Никогда не экономьте на системе химводоподготовки. Сэкономленные на фильтрах деньги многократно уйдут на ремонт теплообменников. Проверено на десятках объектов — где ставили упрощенную схему очистки, там через полгода-год начинались серьезные проблемы.

И последнее — выбирайте поставщика, который не только продает оборудование, но и понимает специфику именно вашего производства. Вот с Афуруика, например, получилось продуктивное сотрудничество именно потому, что их инженеры изучили наш технологический регламент и предложили кастомизированное решение. Не универсальное, а под конкретные руды и условия работы. Это дорогого стоит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LLWZ

LLWZ -

Ковшовый элеватор

Ковшовый элеватор -

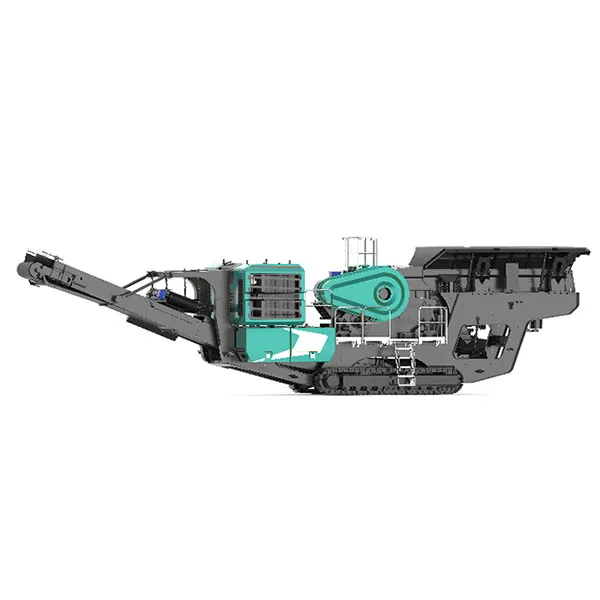

Мобильная щековая дробилка

Мобильная щековая дробилка -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A -

Туннельная горизонтальная буровая установка HFSD-15

Туннельная горизонтальная буровая установка HFSD-15 -

Автоматический блокировочный фильтр сверхвысокого давления типа 1300

Автоматический блокировочный фильтр сверхвысокого давления типа 1300 -

Мудрость iii быстрооткрывающийся фильтр пресс

Мудрость iii быстрооткрывающийся фильтр пресс -

Cadillac CT5

Cadillac CT5 -

Пылеподавляющая машина STD5180GPY

Пылеподавляющая машина STD5180GPY -

Буровая машина для водяных скважин HFJ460A

Буровая машина для водяных скважин HFJ460A -

Mercedes-Benz C200L

Mercedes-Benz C200L -

Самосвал 6×4 STQ3251L07Y3S6 Хаолун

Самосвал 6×4 STQ3251L07Y3S6 Хаолун