Ведущий Горнорудная центрифуга

Когда слышишь 'ведущий горнорудная центрифуга', многие сразу представляют себе гигантскую вращающуюся машину где-то на обогатительной фабрике. Но на практике всё сложнее - это скорее система, где механическая часть лишь завершающее звено. Я лет десять работал с оборудованием для классификации и обезвоживания, и скажу - большинство поломок происходит не из-за износа барабана, а из-за неправильной подготовки пульпы.

Конструкционные особенности, которые не всегда очевидны

Возьмем для примера центрифуги, которые поставляла Группа Ханьфа для одного из угольных разрезов в Кузбассе. Конструктивно - стандартная горизонтальная машина, но особенность в системе подачи. Там стоял специальный распределитель с регулируемыми заслонками, который мы сначала недооценили.

На первом же запуске столкнулись с вибрацией - оказалось, неравномерная загрузка по секторам. Пришлось вносить коррективы прямо на месте, регулировать эти самые заслонки по показаниям вибродатчиков. Инженеры Группа Ханьфа потом объяснили, что это их ноу-хау - система адаптивной разгрузки, но без правильной настройки она не работала.

Кстати, про материалы. Для абразивных пульп они предлагали вариант с напылением карбида вольфрама на лопасти ротора. В теории - отличное решение, на практике - при ремонте приходилось менять весь узел, локальное восстановление не получалось. Это к вопросу о ремонтопригодности.

Практические кейсы: что работает, а что нет

На медной обогатительной фабрике под Норильском как-то пытались использовать центрифугу для финального обезвоживания концентрата. Технологи настаивали - мол, влажность должна быть ниже 8%. Но после отжима получалось 12-13%, и это был предел для данной конструкции.

Пришлось пересматривать всю схему - добавили предварительное сгущение, изменили реагентный режим. Интересно, что специалисты с сайта hanfagroup.ru потом подсказали модификацию шнекового транспортера - увеличили шаг винта. Влажность упала до 9%, но дальше - физические ограничения.

А вот на золотоизвлекательной фабрике в Якутии другая проблема - тонкодисперсные фракции. Центрифуга не справлялась с частицами менее 10 микрон, просто выносила их с водой. Пришлось ставить дополнительную ступень - гидроциклоны перед центрифугированием.

Типичные ошибки эксплуатации

Самое частое - игнорирование подготовки персонала. Помню случай на новом месторождении калийных солей: операторы не следили за равномерностью подачи, возникали 'пробки' в питании. Результат - разбалансировка ротора и остановка на неделю.

Еще момент - экономия на модернизации систем управления. Старые релейные схемы не позволяли оперативно реагировать на изменение характеристик пульпы. Когда перешли на частотные преобразователи от Группа Ханьфа, ситуация улучшилась - появилась возможность плавно регулировать скорость.

Важный нюанс - многие забывают про температурный режим. При отрицательных температурах меняется вязкость пульпы, центрифуга начинает работать нештатно. Пришлось на одном из предприятий добавлять подогрев в системе питания - простейшее решение, но о нем часто забывают.

Перспективные разработки и ограничения

Сейчас много говорят про интеллектуальные системы управления центрифугами. Но на практике - пока больше маркетинг. Реальные успехи скорее в области материалов - композитные элементы ротора, керамические вставки.

Интересный опыт был с центрифугой непрерывного действия на железорудном комбинате. Там реализована система автоматической промывки - при снижении производительности включается обратная промывка без остановки агрегата. Работает, но требует качественной воды - при высоком содержании солей быстро выходят из строя форсунки.

Если говорить про Группа Ханьфа и их подход - они делают акцент на комплексных решениях. Не просто поставка оборудования, а весь технологический цикл. На их сайте https://www.hanfagroup.ru есть кейсы по оптимизации работы центрифуг в связке с другим оборудованием.

Экономические аспекты выбора оборудования

При выборе центрифуги многие смотрят только на цену, но это ошибка. На одном из предприятий купили дешевую китайскую модель - сэкономили 30%, но через полгода простояли месяц из-за поломки подшипникового узла. Ремонт обошелся дороже разницы в цене.

Сейчас считаем совокупную стоимость владения - включая энергопотребление, запчасти, возможные простои. У того же Афуруика (входит в Группа Ханьфа) интересные расчеты по этому показателю - их оборудование дороже на старте, но за 5 лет эксплуатации выходит дешевле за счет надежности.

Еще момент - доступность запчастей. На удаленных месторождениях это критично. Помню, на одном золотодобывающем предприятии в Магаданской области ждали уплотнения 3 недели - проще было иметь запасной узел в сборе.

Выводы и рекомендации

Если обобщать опыт - ведущий горнорудная центрифуга это не просто машина, а элемент технологической цепи. Ее эффективность зависит от десятков факторов - от подготовки сырья до квалификации оператора.

Сейчас склоняюсь к тому, что лучше выбирать оборудование с запасом по производительности 15-20% - это дает возможность компенсировать колебания качества сырья. И обязательно - современная система диагностики, она окупается за год-полтора.

Что касается конкретно Группа Ханьфа - их решения хорошо показывают себя в сложных условиях, но требуют грамотного сопровождения. Универсальных решений нет - каждый случай нужно рассматривать отдельно, с учетом специфики производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильный винтовой компрессор HF1818(K)

Мобильный винтовой компрессор HF1818(K) -

Гусеничная ротационная буровая установка для свай HF40+

Гусеничная ротационная буровая установка для свай HF40+ -

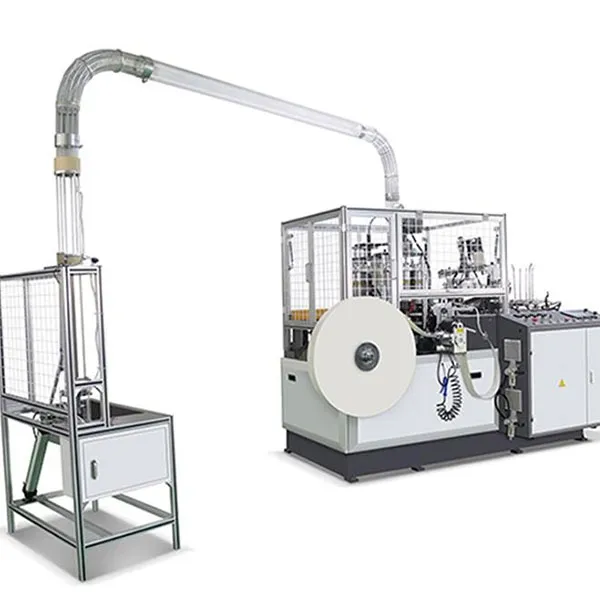

Формовочная машина для бумажных стаканчиков HF-ZBJ-120

Формовочная машина для бумажных стаканчиков HF-ZBJ-120 -

Комплектная бортовая интеллектуальная система нивелирования транспортного средства

Комплектная бортовая интеллектуальная система нивелирования транспортного средства -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375 -

LW

LW -

BMW X1

BMW X1 -

Hongqi H9

Hongqi H9 -

Changan Raeton

Changan Raeton -

Вращающаяся сушилка

Вращающаяся сушилка -

Changan Oshan

Changan Oshan -

Инженерная буровая установка HFSF180A

Инженерная буровая установка HFSF180A