Ведущий Мешалка

Когда слышишь 'Ведущий Мешалка', первое, что приходит в голову — обычная механическая мешалка, но в горняцком деле это совсем другое. Многие ошибочно полагают, что главное — мощность двигателя, хотя на деле ключевым становится синхронизация процессов перемешивания с флотацией или выщелачиванием. В Афуруика, входящей в Группа Ханьфа, мы через несколько неудачных проектов поняли: без учёта абразивности пульпы даже самый дорогой Ведущий Мешалка быстро выйдет из строя.

Конструкционные особенности, которые не всегда очевидны

В 2019 году мы тестировали мешалку с титановыми лопастями для обогатительной фабрики в Красноярском крае. Казалось бы, титан — идеален для агрессивных сред, но при высоких концентрациях твёрдого материала лопасти начали деформироваться из-за кавитации. Пришлось переходить на композитные материалы с карбид-вольфрамовым напылением — дороже, но срок службы вырос втрое.

Часто упускают из виду геометрию резервуара. Если для цилиндрических ёмкостей стандартные расчёты работают, то для конических (как на фабрике в Воркуте) пришлось разрабатывать изогнутые лопасти, чтобы избежать 'мёртвых зон'. Это добавило 15% к стоимости, но сократило время гомогенизации на 40%.

Ещё один нюанс — расположение патрубков. При неправильном угле ввода реагентов образуются локальные пересыщения, что критично для флотационных установок. Мы в Афуруика теперь всегда моделируем CFD-расчёты перед запуском, хотя раньше считали это излишеством.

Энергоэффективность против надёжности

Современные тенденции требуют снижать энергопотребление, но с Ведущий Мешалка это палка о двух концах. Например, переход на частотные преобразователи позволил экономить до 30% электроэнергии, но в условиях Крайнего Севера электроника начала выходить из строя из-за перепадов температур. Пришлось разрабатывать герметичные шкафы с подогревом — решение простое, но о нём часто забывают при проектировании.

Интересный случай был на медном комбинате в Норильске: пытались использовать асинхронные двигатели с воздушным охлаждением, но пылевая взвесь забивала радиаторы за неделю. Вернулись к жидкостному охлаждению, хотя это увеличило массу установки на 20%.

Сейчас экспериментируем с гибридными системами — часть энергии берём от солнечных панелей для вспомогательных систем. Не всегда рентабельно, но для удалённых месторождений в Якутии это уже дало результаты.

Интеграция с системами автоматизации

Когда Группа Ханьфа начала внедрять SCADA-системы, выяснилось, что старые мешалки несовместимы с современными датчиками pH и редокс-потенциала. Пришлось разрабатывать переходные модули, что задержало запуск обогатительной линии на два месяца. Теперь все новые Ведущий Мешалка проектируем сразу с резервными каналами для подключения сенсоров.

Самая сложная задача — калибровка датчиков плотности пульпы. При высоких концентрациях твёрдого (свыше 65%) ультразвуковые сенсоры начинают врать, приходится дублировать их механическими пробоотборниками. На золотоизвлекательной фабрике в Магадане такая схема снизила колебания извлечения на 12%.

Недавно начали тестировать беспроводные датчики — идея хорошая, но в условиях мощных электромагнитных помех от дробильного оборудования стабильность связи оставляет желать лучшего. Возможно, придётся возвращаться к проводным решениям, но с улучшенной экранировкой.

Ремонтопригодность в полевых условиях

На месторождении в Чите был показательный случай: сломался подшипниковый узел, а для замены требовался специальный пресс, которого не было на складе. Простой линии обошёлся в сутки простоя — около 2 млн рублей. После этого все мешалки Афуруика проектируем с разъёмными узлами, которые можно заменить стандартным инструментом.

Частая проблема — износ уплотнений вала. Силиконовые служат дольше, но при температурах ниже -40°C трескаются. Перешли на фторопластовые композиции — держат до -60°C, но требуют более частой подтяжки.

Важный момент — доступность запасных частей. Для арктических проектов создали сеть мини-складов в Мурманске, Норильске и Мирном. Это увеличило логистические расходы, но сократило время ремонта с трёх недель до двух дней.

Адаптация под специфичные руды

С сульфидными медными рудами Урала Ведущий Мешалка работают стабильно, а вот с окисленными никелевыми рудами Кольского полуострова начались проблемы — пульпа становилась тиксотропной. Пришлось увеличивать скорость вращения, что привело к перегреву двигателей. Решили установкой дополнительных теплообменников в рубашках резервуаров.

С золотосодержащими рудами Магаданской области столкнулись с абразивным износом — содержание кварца достигало 70%. Лопасти из высокохромистой стали выдерживали не более 800 часов. Помогло напыление карбида бора — ресурс увеличился до 2000 часов, хотя стоимость ремонта выросла на 40%.

Сейчас изучаем поведение редкоземельных руд — они требуют особых режимов перемешивания из-за мелкодисперсной структуры. Возможно, придётся разрабатывать совершенно новую геометрию импеллеров.

Экономика против технологий

Всегда есть соблазн сэкономить на мешалке, устанавливая менее мощную модель. На угольной обогатительной фабрике в Кемерово попробовали так сделать — через полгода пришлось менять всю линию, так как недоперемешанный реагент не обеспечивал нужную зольность. Убытки превысили экономию в 5 раз.

Интересный расчёт сделали для алмазодобывающего комплекса в Якутии: дорогая мешалка с системой рекуперации энергии окупилась за 14 месяцев за счёт снижения затрат на отопление — тепло от двигателей используется для подогрева пульпы.

Сейчас рассматриваем возможность лизинга оборудования для небольших месторождений — это снижает первоначальные затраты, но требует пересмотра сервисных интервалов. Для Группа Ханьфа такое решение может стать новым направлением бизнеса.

Неожиданные побочные эффекты

На платиновом месторождении заметили, что при определённой скорости вращения Ведущий Мешалка начинает генерировать инфразвук, который влияет на персонал — появились жалобы на головные боли. Пришлось добавлять демпфирующие прокладки и менять режимы работы.

Другая проблема — вибрация, передающаяся на фундамент. На старой фабрике в Мончегорске это привело к трещинам в несущих конструкциях. Теперь обязательно делаем виброизоляцию с помощью резинометаллических опор.

Обнаружили, что некоторые реагенты (особенно ксантогенаты) при длительном контакте с нержавеющей сталью вызывают коррозию. Перешли на полипропиленовые покрытия для внутренних поверхностей — дороже, но исключили риск загрязнения продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Военный задний борт

Военный задний борт -

GKF.GKH.GK

GKF.GKH.GK -

Комбинированная полностью автоматизированная система взвешивания

Комбинированная полностью автоматизированная система взвешивания -

Фотополимерная флексографская машина для изготовления пластин

Фотополимерная флексографская машина для изготовления пластин -

Буровая установка для глубоких водяных скважин серии HFX

Буровая установка для глубоких водяных скважин серии HFX -

Фотоэлектрическая буровая установка для солнечных свай HFPV-1M

Фотоэлектрическая буровая установка для солнечных свай HFPV-1M -

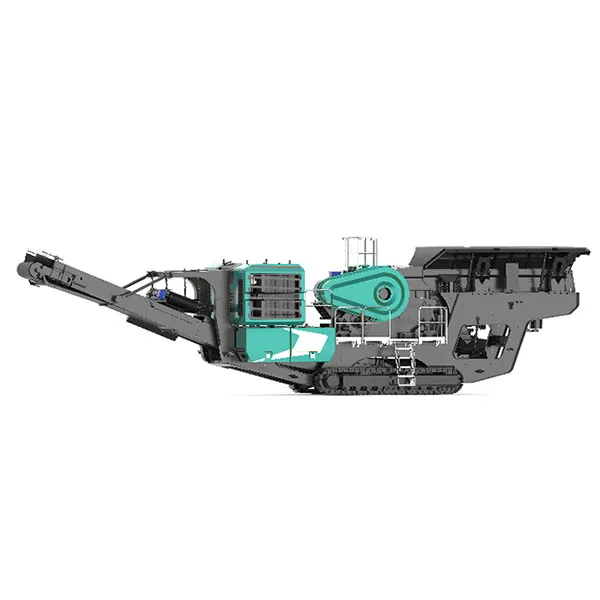

Мобильная щековая дробилка

Мобильная щековая дробилка -

Hongqi H9

Hongqi H9 -

12-кубовый бетоносмеситель

12-кубовый бетоносмеситель -

Volkswagen ID.3

Volkswagen ID.3 -

Интегрированная пневмоударная буровая установка HFG-54+

Интегрированная пневмоударная буровая установка HFG-54+ -

Cadillac CT5

Cadillac CT5

Связанный поиск

Связанный поиск- Вертикальная упаковочная машина во флоупак с газом

- Кристаллизационное оборудование цена

- химические оборудования

- Подержанные автомобили архангельск

- Отечественная строительная техника

- Лучшие подержанные внедорожники

- Какие цены на подержанные автомобили

- Новгороде купить подержанный автомобиль

- Вакуумные упаковочные машины

- Автоцистерна уаз