Ведущий Сушильное оборудование

Когда слышишь 'ведущее сушильное оборудование', первое, что приходит в голову — это дорогие немецкие или японские установки. Но за 12 лет работы с сушильными комплексами для обогатительных фабрик я понял: даже лучший импортный агрегат может не выдержать сибирских морозов или африканской пыли. Вот где проявляется настоящая 'ведущесть' — в адаптации к реальным условиям, а не в бренде.

Что скрывается за термином 'ведущее' на практике

В 2019 году мы столкнулись с классической проблемой на одной из уральских обогатительных фабрик: немецкая сушилка для концентрата меди работала идеально... до первого серьезного мороза. При -35°C теплоизоляция оказалась бесполезной, расход энергоносителей вырос на 40%. Именно тогда мы начали сотрудничать с инженерами Группы Ханьфа — их подход к проектированию с учетом климатических особенностей стал переломным моментом.

Частая ошибка — выбирать оборудование по паспортной производительности. На деле же важно учитывать влажность исходного материала после флотации. Помню, как на Кольском полуострове пришлось переделывать систему подачи руды в сушильный барабан, потому что проектировщики не учли сезонные колебания влажности с 8% до 23%. Мелочь? Нет — это 18% потерь по суточной производительности.

Сейчас при подборе сушильного оборудования мы всегда требуем тестовые пробы именно в тот сезон, когда планируется максимальная нагрузка. Это простое правило спасло десятки проектов от катастрофы.

Технические нюансы, которые не пишут в каталогах

Работая с Группой Ханьфа над проектом для алмазодобывающего предприятия в Якутии, мы обнаружили интересную особенность: их инженеры используют нестандартные решения для теплообменников. Вместо традиционных трубок — спиральные каналы, которые меньше забиваются пылью. Казалось бы, мелочь — но именно это снижает частоту остановок на очистку с 3 раз в месяц до 1 раза в квартал.

Еще один момент — система рекуперации тепла. В стандартных конфигурациях ее КПД редко превышает 65%, но в решениях от Ханьфа удается достигать 78-82% за счет многоступенчатой схемы. На практике это означает экономию 120-150 м3 газа в час для барабанной сушилки средней мощности.

Особенно ценю в их оборудовании модульность. Когда на одном из золотодобывающих предприятий потребовалось увеличить производительность на 30%, мы просто добавили дополнительную секцию подогрева вместо замены всего агрегата. Сроки модернизации — 3 недели против 4 месяцев при полной замене.

Типичные ошибки эксплуатации и как их избежать

Самая болезненная история связана с неправильной загрузкой влажного концентрата. На одном из предприятий операторы решили 'ускорить процесс' и подавали материал с влажностью 35% при проектных 28%. Результат — налипание на стенки барабана, остановка на 16 часов для очистки. Теперь всегда устанавливаем автоматические влагомеры на входе.

Еще один критический момент — качество теплоизоляции. Экономия на этом этапе приводит к потерям 15-25% тепла. В решениях от Группы Ханьфа используется многослойная изоляция с керамическими прослойками — дороже на 20%, но окупаемость менее года.

Отдельно стоит упомянуть систему автоматики. Многие до сих пор пытаются экономить на контроллерах, но именно точное поддержание температуры в разных зонах сушильного оборудования дает равномерную просушку без пережога. После внедрения системы от Ханьфа на обогатительной фабрике в Красноярском крае брак по пережогу снизился с 7% до 0.3%.

Адаптация под конкретные производства

Для предприятий с сезонными колебаниями влажности сырья мы разработали гибридную схему: основной сушильный комплекс работает в штатном режиме, а для пиковых нагрузок подключается мобильный модуль подогрева. Это решение особенно актуально для обогатительных фабрик, работающих с открытых карьеров.

Интересный кейс был на предприятии по добыче апатитов — там требовалась особая стойкость к агрессивным средам. Совместно с инженерами Ханьфа мы подобрали специальное покрытие для внутренних поверхностей, что увеличило межремонтный период с 6 до 18 месяцев.

Сейчас тестируем систему с попеременной подачей разных типов сырья — это сложно с точки зрения автоматики, но позволяет использовать один сушильный барабан для нескольких технологических линий. Первые результаты обнадеживают: экономия капитальных затрат до 40%.

Перспективы и развитие технологий

Сейчас наблюдаем интересный тренд — переход на комбинированные источники нагрева. Например, основное тепло от газа, а догрев — от электрических ТЭНов. Это дает гибкость при колебаниях цен на энергоносители. В решениях Группы Ханьфа такая схема уже реализована на аппаратном уровне.

Еще одно направление — интеллектуальные системы управления, которые анализируют не только текущие параметры, но и прогнозируют изменение характеристик сырья. На тестовом стенде в их исследовательском центре видел прототип, который по косвенным признакам определяет начало процесса налипания и автоматически корректирует режим.

Лично меня больше всего впечатлила разработка модульных сушильных комплексов для малых месторождений — когда оборудование можно быстро развернуть и так же быстро демонтировать при отработке участка. Это меняет саму логику организации обогатительных производств.

В конечном счете, 'ведущесть' оборудования определяется не столько технологическими показателями, сколько способностью решать реальные производственные задачи. И здесь опыт таких компаний, как Группа Ханьфа, работающих в горнодобывающей отрасли десятилетиями, оказывается бесценным. Их подход — не просто продать установку, а интегрировать ее в технологическую цепочку — именно то, что нужно современным предприятиям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

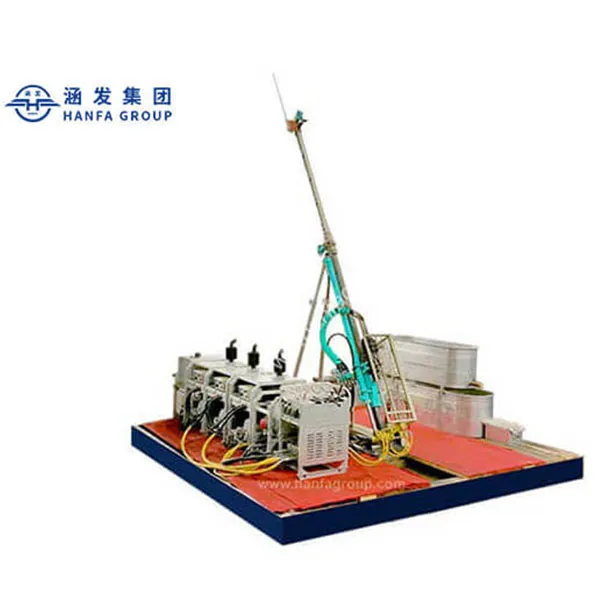

Портативная гидравлическая колонковая буровая установка HFP600 Плюс

Портативная гидравлическая колонковая буровая установка HFP600 Плюс -

Мокрый магнитный сепаратор

Мокрый магнитный сепаратор -

Грузоподъемный борт для легковых автомобилей

Грузоподъемный борт для легковых автомобилей -

Пружинный цилиндр, цилиндр направляющей колонны

Пружинный цилиндр, цилиндр направляющей колонны -

Высокопроизводительная розливочная машина для воды HF-QGF-300

Высокопроизводительная розливочная машина для воды HF-QGF-300 -

Гидроцилиндр на пресс

Гидроцилиндр на пресс -

GKF.GKH.GK

GKF.GKH.GK -

Молотковая дробилка

Молотковая дробилка -

Главный гидроцилиндр

Главный гидроцилиндр -

Машина для свай длинным шнеком HFZL40

Машина для свай длинным шнеком HFZL40 -

Audi A7

Audi A7 -

Volkswagen ID.3

Volkswagen ID.3

Связанный поиск

Связанный поиск- Упаковочное оборудование екатеринбург

- Подержанные автомобили в орле и области

- Подержанные автомобили в вологде

- Автомир подержанные автомобили

- Автоматическая горизонтальная упаковочная машина

- Авто подержанные автомобили россии

- Подметально уборочная машина купить

- Эвакуатор ишим

- Известный химические оборудования

- Строительная техника вольво