Вибрационные грохоты

Если честно, каждый раз, когда слышу, что вибрационные грохоты — это просто 'сито с моторчиком', хочется развернуто объяснить, почему это не так. За 12 лет работы с оборудованием Ханьфа групп именно на грохотах пришлось переучивать больше всего клиентов — от карьерных предприятий до обогатительных комбинатов.

Конструкция, которую не покажут в каталогах

Вот что редко пишут в спецификациях: главная проблема виброгрохотов — не амплитуда колебаний, а распределение нагрузки по раме. Мы в Афуруика как-то ставили эксперимент с перегрузкой на 23% — не подшипники посыпались, как все ожидали, а треснула поперечная балка крепления двигателя. Оказалось, динамические нагрузки при запуске под завалом дают пиковые значения в 4.8g, хотя в паспорте указано 3.2g.

Кстати про двигатели — китайские аналоги часто ставят без согласования с нами, а потом удивляются, почему резонансная частота 'уплывает'. На самом деле, европейские моторы имеют другой момент инерции ротора, что критично для систем с дебалансами. В прошлом месяце как раз переделывали такой объект в Кузбассе — пришлось менять всю вибрационную часть.

Заметил интересную деталь: когда сетки ставят с разным плетением в одной секции (например, верхняя квадратная ячейка, нижняя щелевая), вибрация начинает 'гулять' по декам неравномерно. Приходится добавлять демпфирующие прокладки, хотя изначально конструкцией это не предусмотрено. На сайте hanfagroup.ru есть кейс по адаптации грохотов для алмазных месторождений — там как раз этот нюанс подробно разбирается.

Реальные режимы работы против лабораторных тестов

Лабораторные испытания — это одно, а работа на промывочном сезоне в Якутии — совершенно другое. Запомнился случай, когда при -47°C смазка в подшипниках стала слишком вязкой, и грохот не вышел на рабочую амплитуду. Пришлось экстренно ставить систему подогрева — теперь это стандартная опция для северных объектов.

Влажность материала — отдельная головная боль. Теоретически, вибрационные грохоты должны справляться с влажностью до 8%, но на практике уже при 5% начинается слипание мелких фракций. Особенно заметно на глинистых породах — там иногда приходится добавлять паровые рубашки, хотя изначально технология этого не предполагала.

Интересно наблюдать, как меняется износ сит в зависимости от формы частиц. Остроугольные материалы типа гранита 'режут' сетку быстрее, хотя массовая доля мелочи меньше. Как-то проводили замеры — на известняке сетка живет 1200 часов, на граните — не больше 700. Это теперь всегда учитываем в коммерческих предложениях.

Типичные ошибки монтажа, которые дорого обходятся

Самая распространенная ошибка — жесткое крепление рамы к фундаменту. Вибрация должна гаситься в пружинах, а не передаваться на основание. Как-то приехали на запуск объекта — клиент пожаловался на тряску всего корпуса. Оказалось, монтажники залили пружины бетоном 'для надежности'. Пришлось срочно демонтировать и делать новые опоры.

Еще момент — неравномерная загрузка. Идея, что материал сам распределится по ситу, работает только в теории. На практике вибрационные грохоты требуют точной центровки подачи. Помню, на одном золотодобывающем предприятии из-за смещения загрузки на 15 см вправо производительность упала на 28% — левая часть сита работала вхолостую.

Электрики часто экономят на частотных преобразователях, а потом удивляются перегреву двигателей. Вибрационные системы требуют плавного пуска — особенно многосекционные грохоты с общей рамой. Без этого ресурс подшипников сокращается в 2-3 раза, проверено на десятках объектов.

Неочевидные взаимосвязи в технологической цепи

Мало кто учитывает, как работа грохота влияет на следующее оборудование. Например, если пересушивать материал перед классификацией, пылеобразование увеличивается в разы. Приходится балансировать между эффективностью грохочения и условиями работы следующего передела.

Заметил интересную закономерность: когда увеличиваешь частоту колебаний для лучшего отделения мелких фракций, начинается проблема с налипанием на стенки короба. Особенно заметно на глинистых материалах — видимо, из-за изменения характера движения частиц.

Транспортные характеристики материала после грохота — отдельная тема. Если перегружать конвейер после грохота, возникает обратное перемешивание фракций. Как-то проводили хронометраж — оказывается, до 12% материала возвращается в предыдущую стадию из-за неправильной организации перегрузки.

Адаптация под конкретные условия — где границы возможного

В Афуруика часто сталкиваемся с запросами на модификацию стандартных грохотов. Например, для абразивных материалов пробовали ставить полиуретановые деки — износ снизился в 4 раза, но появилась проблема с шумом (резонанс другой). Пришлось разрабатывать композитные панели с демпфирующим слоем.

Высота установки — кажется мелочью, но влияет на всю технологию. Как-то поставили грохот на 3 метра выше проектного — и получили проблемы с транспортировкой материала. Пришлось переделывать систему подачи, хотя изначально задача казалась простой.

Для объектов с переменной нагрузкой иногда приходится идти на компромиссы. Сделаешь запас прочности — оборудование становится слишком тяжелым и дорогим. Оптимизируешь — рискуешь получить частые поломки. Нашли свой подход: закладываем 15% запас по вибрационной части, но экономим на вспомогательных элементах. Этот принцип отражен в многих решениях Ханьфа групп для горнодобывающей отрасли.

Что действительно важно в долгосрочной перспективе

Сетки и сита — это только вершина айсберга. Гораздо важнее следить за состоянием виброизоляторов — их изменение жесткости всего на 10% уже дает рассинхронизацию дебалансов. Разработали простую методику контроля: замеряем амплитуду в углах рамы раз в две недели.

Тепловизионный контроль подшипниковых узлов — казалось бы, очевидная вещь, но многие пренебрегают. А ведь перегрев на 8-10°C выше нормы уже говорит о проблемах с соосностью валов. После нескольких аварийных случаев внедрили это как обязательную процедуру для всех своих объектов.

Коррозия изнутри — бич всех грохотов. Внешне все идеально, а внутри рамы накапливается влага с частицами материала. Теперь всегда рекомендуем клиентам делать дренажные отверстия в неочевидных местах — например, в поперечных перегородках. Это простое решение спасло уже не одну конструкцию от преждевременного выхода из строя.

В итоге понимаешь, что вибрационные грохоты — это не просто оборудование, а система, требующая постоянного внимания ко всем элементам. И главное — нельзя подходить к ним шаблонно, каждый объект требует своих решений. Именно такой подход позволяет Афуруика предлагать действительно устойчивые решения для горнодобывающей промышленности, где надежность каждого узла критически важна для всего технологического процесса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Lexus LS

Lexus LS -

Пружинная конусная дробилка

Пружинная конусная дробилка -

Установка для горизонтально-направленного бурения HFDD-180

Установка для горизонтально-направленного бурения HFDD-180 -

Колесная пескомойка

Колесная пескомойка -

Инженерная буровая установка HFSF180A

Инженерная буровая установка HFSF180A -

MC-180YT Универсальная машина для взвешивания и упаковки

MC-180YT Универсальная машина для взвешивания и упаковки -

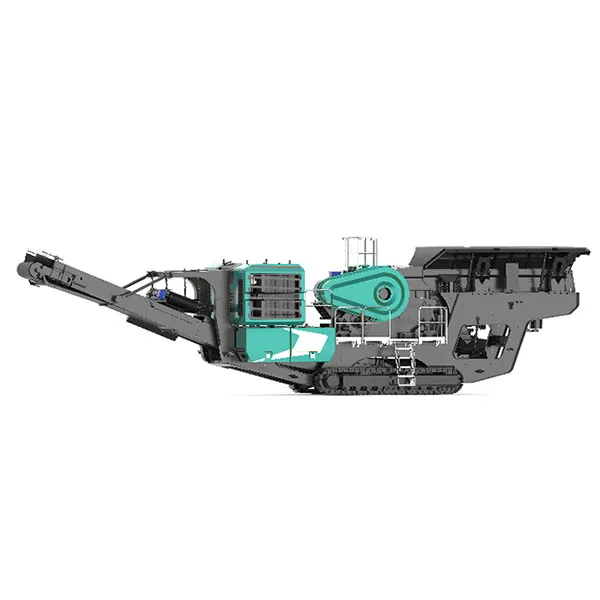

Мобильная щековая дробилка

Мобильная щековая дробилка -

MC-3000 Интеллектуальная машина для подушечной упаковки

MC-3000 Интеллектуальная машина для подушечной упаковки -

Буровая установка с вынесенным пневмоударником

Буровая установка с вынесенным пневмоударником -

Буровая установка для водяных скважин HFJ660A

Буровая установка для водяных скважин HFJ660A -

Портативный винтовой компрессор HF2923 (K)

Портативный винтовой компрессор HF2923 (K) -

Комплектная модульная интеллектуальная система нивелирования

Комплектная модульная интеллектуальная система нивелирования

Связанный поиск

Связанный поиск- Подержанные автомобили беларусь

- Автоматическая вертикальная упаковочная машина

- Завод обогатительное оборудование

- Буровая установка 270

- Купить подержанный автомобиль в спб

- Буровые установки rc бурение

- Купить автобетоносмеситель 9 кубов

- Подержанные грузовые автомобили

- Буровая установка s15

- Стоит ли покупать подержанный гибридный автомобиль