Горное оборудование и технологии

Когда слышишь 'горное оборудование и технологии', первое, что приходит в голову — это гигантские экскаваторы и конвейеры. Но на деле всё сложнее. Многие до сих пор считают, что главное — купить дорогую технику, а остальное приложится. Вот это и есть основная ошибка. Я лет десять назад сам думал, что импортные машины решат все проблемы, пока не столкнулся с ситуацией на одном из карьеров в Кузбассе...

Что на самом деле значит 'современные технологии' в горном деле

Современные горные технологии — это не про блестящие кабины с кондиционерами. Речь о системах, которые работают в условиях, где GPS не ловит, а датчики забиваются пылью. Помню, как наша бригада три дня мучилась с 'умной' системой мониторинга щебёночного завода — вроде бы всё по инструкции, а показания скачут. Оказалось, вибрация от дробилки влияла на сенсоры, пришлось перекладывать проводку и ставить демпферы.

Иногда простейшие решения оказываются эффективнее сложных. Например, на обогатительной фабрике в Красноярском крае мы долго не могли стабилизировать флотацию — то перерасход реагентов, то потеря концентрата. Пока один старый мастер не предложил изменить угол наклона питателя. Мелочь, а экономия пошла сотнями тысяч в месяц.

Сейчас многие гонятся за цифровизацией, но забывают про базовые вещи. Видел недавно 'умный карьер', где диспетчеры сидят перед экранами с 3D-моделями, а в это время на промплощадке погрузчик пятнадцать минут ждёт, пока экскаватор закончит цикл — просто потому, что алгоритм оптимизации не учёл геологическую зональность залежи.

Оборудование, которое не подвело в сложных условиях

За годы работы выработал чёткий принцип: техника должна выживать, а не просто работать. Особенно это касается буровых установок. Китайские производители часто экономят на гидравлике — вроде бы характеристики хорошие, а после месяца работы в мороз начинаются течи. Хотя есть исключения — например, компания Группа Ханьфа (https://www.hanfagroup.ru) поставляет станки, которые адаптировали под сибирские условия. У них даже уплотнители другие ставят.

Расскажу про случай на угольном разрезе. Работали с импортным комбайном — производительность заявлена 5000 тонн в сутки. Но когда попали в пласт с прослойками песчаника, начались постоянные поломки редуктора. Пришлось экстренно искать замену. Тогда и обратились к Группа Ханьфа. Их инженеры предложили модификацию с усиленной режущей головкой — не самую дешёвую, зато машина до сих пор работает, уже третий год.

Важный момент — запчасти. С импортной техникой бывало ждёшь месяц деталь, а свой карьер простаивает. Сейчас стараемся выбирать поставщиков, у которых есть сервисные центры в регионах. Упомянутая Группа Ханьфа как раз открыла склад в Кемерово — это сильно упрощает жизнь.

Где чаще всего ошибаются при внедрении новых решений

Самая распространённая ошибка — пытаться автоматизировать хаос. Был у меня проект на золотодобывающем предприятии: руководство купило дорогущую систему управления горными работами. Но никто не учёл, что геологи ежедневно вносят коррективы в модели рудных тел — получалось, что диспетчеры работают по вчерашним данным. Систему пришлось переделывать под реальные процессы.

Ещё один момент — переоценка возможностей оборудования. Помню, как радовались, когда запустили новый флотомашиностроительный комплекс. По паспорту — снижение энергопотребления на 15%. На практике оказалось, что для работы системы охлаждения требуется отдельный трансформатор — в итоге общая экономия составила всего 3-4%.

Сейчас многие увлекаются 'большими данными' в горном деле. Но собирать данные — это полдела. На одном предприятии настроили датчики на всей цепи — от бурения до отгрузки. Информации — море, а толку мало. Пока не наняли технолога, который смог вычленить из этого массива действительно значимые корреляции между скоростью бурения и выходом класса 0-5 мм.

Практические кейсы: что сработало, а что нет

Расскажу про опыт внедрения системы мониторига износа футеровки мельниц. Казалось бы, всё просто — ставим датчики, отслеживаем толщину. Но на практике вибрации постоянно сбивали калибровку. Решение нашли нестандартное — стали использовать акустический контроль в сочетании с термографией. Точность конечно не идеальная, зато стабильная.

А вот неудачный пример. Пытались использовать дроны для маркшейдерской съёмки в глубоком карьере. Технология перспективная, но в нашем случае постоянно возникали проблемы со связью — карьер глубиной 150 метров, стены экранируют сигнал. Пришлось комбинировать с традиционной тахеометрией.

Интересный опыт был с системой предупреждения о смещениях откосов. Устанавливали комплект от Группа Ханьфа — там комбинация инклинометров и радарной системы. Первые полгода постоянно были ложные срабатывания — оказалось, влияли вибрации от взрывных работ. Инженеры компании доработали алгоритмы фильтрации, сейчас система работает стабильно.

Перспективы развития: куда движется отрасль

Судя по последним тенденциям, будущее — за гибридными решениями. Полная автоматизация в российских условиях пока нереальна, а вот системы поддержки принятия решений — очень даже. Например, те же рекомендации по режимам бурения на основе оперативных данных геологии — уже сейчас такие разработки есть у Группа Ханьфа в рамках их комплексных решений для горнодобывающей промышленности.

Заметил, что постепенно уходит мода на 'суперсовременные' импортные решения. Всё больше предприятий выбирают оборудование, которое можно быстро отремонтировать силами местных служб. Это касается и дробильных комплексов, и обогатительного оборудования. Компания Афуруика, входящая в Группа Ханьфа, как раз предлагает такие сбалансированные решения — не самые передовые в мире, зато адаптированные под реальные условия российских месторождений.

Лично я считаю, что основной прорыв в ближайшие годы будет не в создании принципиально новых машин, а в оптимизации существующих технологических цепочек. Простой пример: если на обогатительной фабрике согласовать работу дробильного отделения с флотацией, можно получить прирост извлечения на 2-3% без капитальных вложений. И такие резервы есть практически на каждом предприятии.

Выводы, которые можно сделать прямо сейчас

Главный урок за последние годы — технологии должны быть адекватны условиям. Не стоит гнаться за самым современным оборудованием, если нет инфраструктуры для его обслуживания. Лучше выбрать менее продвинутое, но более живучее.

Очень важно учитывать человеческий фактор. Видел много случаев, когда прекрасное оборудование не давало результата просто потому, что персонал не понимал, как с ним работать. Сейчас при выборе поставщиков обращаю внимание не только на технические характеристики, но и на наличие обучающих программ. У той же Группа Ханьфа есть своя учебная база — это правильный подход.

И последнее — не стоит бояться комбинировать решения от разных поставщителей. Иногда простейшая модернизация старого оборудования даёт больший эффект, чем покупка новой техники. Особенно это касается систем контроля и управления — часто можно взять отечественные разработки и адаптировать их под импортные машины.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Эвакуатор CSC5247TQZPSTQ6 Хаолун 6×2

Эвакуатор CSC5247TQZPSTQ6 Хаолун 6×2 -

LW (обычный тип)

LW (обычный тип) -

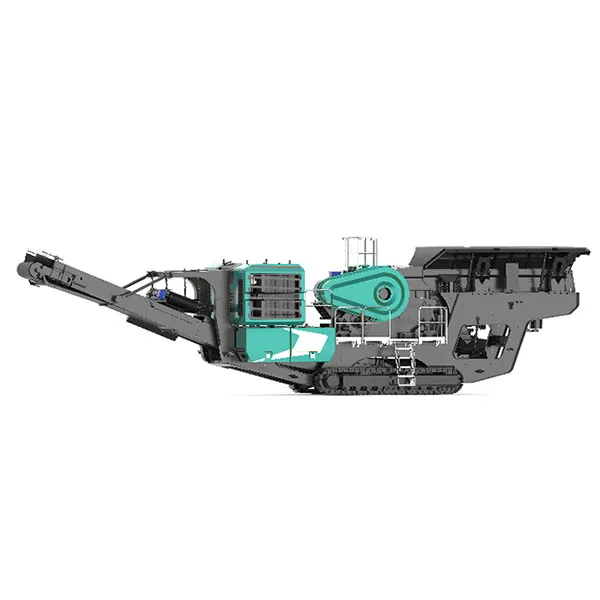

Мобильная конусная дробилка

Мобильная конусная дробилка -

Гидроцилиндр на пресс

Гидроцилиндр на пресс -

Поршневой компрессор серии HFP для шахт

Поршневой компрессор серии HFP для шахт -

PSD

PSD -

MC-580 Интеллектуальная машина для подушечной упаковки

MC-580 Интеллектуальная машина для подушечной упаковки -

Cadillac XT4

Cadillac XT4 -

Золотомоечная установка

Золотомоечная установка -

Audi A7

Audi A7 -

MC-1000Plus Интеллектуальная машина для подушечной упаковки

MC-1000Plus Интеллектуальная машина для подушечной упаковки -

Ротационная буровая установка для свай HF30+

Ротационная буровая установка для свай HF30+

Связанный поиск

Связанный поиск- Прагматика подержанные автомобили

- Подержанные автомобили в иваново

- Подобрать подержанный автомобиль

- Автоцистерна азс

- Лада калина подержанные автомобили

- Упаковочное оборудование рф

- Арена авто подержанные автомобили

- Подержанные автомобили ростовской области

- Сигнал пак упаковочное оборудование

- Подержанные автомобили в рыбинске в продаже