Горнорудная центрифуга завод

Когда слышишь 'горнорудная центрифуга завод', сразу представляется конвейер с идеальными аппаратами. Но на деле даже у Ханьфа Групп бывают ситуации, когда обогатительная линия простаивает из-за перегруза сепаратора. Помню, на одном из уральских месторождений пришлось переделывать разгрузочный узел прямо на объекте — заводские расчеты не учли абразивность местной руды.

Конструкционные просчеты и полевая адаптация

В 2022 году мы поставили партию горнорудных центрифуг на калийный комбинат, где выявилась curious деталь: при номинальной нагрузке в 15 т/ч ротор вибрировал сильнее расчетного. Оказалось, конструкторы не учли резкие перепады температур в цехе. Пришлось усиливать опорные подшипники уже на месте — типичный пример, когда лабораторные испытания не заменят реальных условий.

На сайте hanfagroup.ru есть кейс по модернизации центрифуг для золотоизвлекательной фабрики — там как раз описан подобный случай. Но в жизни не все так гладко: на том же объекте мы трижды меняли схему подачи пульпы, потому что заводской патрубок постоянно забивался глинистыми частицами.

Кстати, про Афуруика в описании компании — это как раз про нас. Когда говорим 'исследования и производство', часто подразумеваем именно такие доработки 'в полевых условиях'. Ни одна CAD-система не предскажет поведение руды с включениями пирита.

Энергопотребление vs производительность

Сейчас все гонятся за низким кВт/т, но на деле иногда выгоднее переплатить за энергию, чем останавливать переработку. Наш инженер как-то рассчитал для угольной шахты центрифугу с 'запасом' по мощности — заказчик сначала возмущался, пока не увидел, как их конкуренты теряют 20% продукта из-за недостаточной G-силы.

Вот здесь завод горнорудных центрифуг действительно показывает expertise: мы собираем установки с регулируемым приводом, где можно жертвовать оборотами ради экономии энергии. Но это работает только на однородных рудах — с полиминеральными смесями такой фокус опасен.

Кстати, о рисках: в прошлом месяце пришлось экстренно менять программный блок на одной из наших ЦВГ-250 — сбой в логике привода чуть не привел к разгерметизации. Это к вопросу о 'устойчивых решениях' из описания Ханьфа Групп — устойчивость проверяется именно в таких ситуациях.

Логистика эксплуатационных материалов

Мало кто задумывается, но доставка реагентов для центрифуг иногда обходится дороже самого оборудования. На северных месторождениях мы перешли на концентраты флокулянтов — занимают меньше места, но требуют точной дозировки. Ошибка в 2% — и вся экономия насмарку.

Как-то раз на горнорудной центрифуге в Красноярском крае пришлось использовать автомобильные тормозные жидкости вместо штатного гидравлического масла — классическая история с северным завозом. Работало полгода до нормальной поставки.

Вот за это ценят Афуруика: мы не просто продаем оборудование, а держим на складах 'аварийные киты' для таких случаев. В описании компании это названо 'сервисным обслуживанием', но по сути — это знание, что в Норильске может потребоваться в четверг вечером.

Мифы об автоматизации

Все хотят 'умные' центрифуги с IoT, но на деле большинство обогатительных фабрик до сих пор работают в полуавтоматическом режиме. Не потому что технологии нет — просто изменение параметров в реальном времени часто требует операторского опыта.

Наш самый удачный проект — каскад из пяти центрифуг горнорудных на алмазном месторождении — как раз сочетает автоматизацию с ручным контролем. Датчики следят за вибрацией, но оператор визуально проверяет консистенцию хвостов.

Кстати, про 'комплексные решения' с сайта hanfagroup.ru: это не просто набор оборудования. Мы например всегда рекомендуем ставить центрифуги после гравитационных сепараторов — даже если клиент изначально планировал другую схему. Опыт показал, что так снижается износ ротора на 15-20%.

Ремонтный цикл и местные особенности

По паспорту наши центрифуги требуют ТО раз в 6 месяцев, но в Забайкалье из-за высокого содержания кварца приходится чистить разгрузочные каналы ежеквартально. Никакие фильтры не спасают — абразивность выше любых расчетных значений.

Как-то наблюдал интересный случай: на заводе горнорудных центрифуг в Кемерово техники научились определять износ подшипников по звуку лучше, чем вибродиагностика. Такие нюансы не впишешь в инструкцию.

Вот почему в Афуруика держат выездные бригады — иногда проще показать на месте, чем объяснять по видеофону. Кстати, последний инцидент с перегревом привода на медном комбинате — как раз подтверждение: местные инженеры увеличили зазоры, не учитывая вязкость пульпы.

Экономика против технологии

Самые сложные переговоры — когда технолог понимает необходимость модернизации, но экономист требует обоснований. Приходится считать не только производительность, но например стоимость простоя из-за поломки устаревшего оборудования.

Наши горнорудные центрифуги последней серии как раз заточены под этот момент — в них встроена система прогнозирования износа. Но даже это не всегда убеждает — некоторые предпочитают ремонтировать советские машины до последнего.

Кстати, про 'устойчивые решения' из описания Ханьфа Групп — это в том числе и про экономическую устойчивость. Когда мы предлагаем замену оборудования, всегда показываем расчет потерь от простоев — часто это весомее, чем цена новой центрифуги.

В конечном счете, любой завод центрифуг горнорудных — это не про идеальные чертежи, а про понимание того, как техника будет работать в конкретном карьере с конкретной рудой. И кажется, мы в Афуруика это усвоили — во всяком случае, повторных заказов становится больше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Автоматическая печатная машина для рулонов HF-RY-320

Автоматическая печатная машина для рулонов HF-RY-320 -

Фотоэлектрическая буровая установка для солнечных свай HFPV-1M

Фотоэлектрическая буровая установка для солнечных свай HFPV-1M -

горизонтальный ленточный фильтр

горизонтальный ленточный фильтр -

Cadillac CT5

Cadillac CT5 -

Военный задний борт

Военный задний борт -

Гусеничная пневмоударная буровая установка HFQ65

Гусеничная пневмоударная буровая установка HFQ65 -

LW (обычный тип)

LW (обычный тип) -

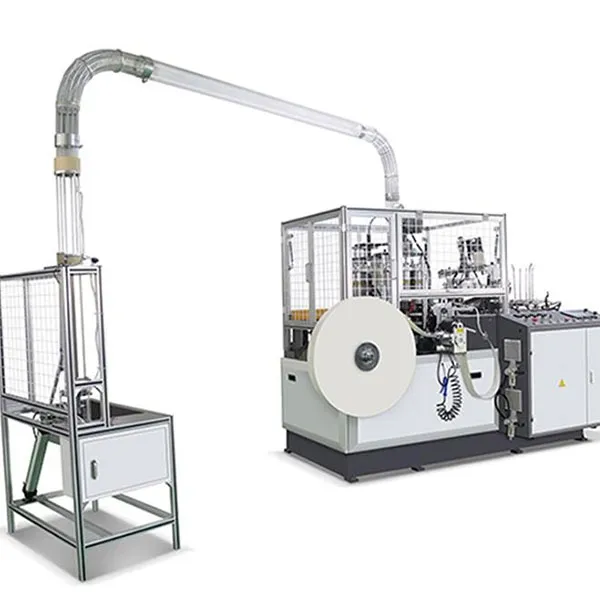

Формовочная машина для бумажных стаканчиков HF-ZBJ-120

Формовочная машина для бумажных стаканчиков HF-ZBJ-120 -

MC-200H Машина для порционной упаковки

MC-200H Машина для порционной упаковки -

Tesla Model Y

Tesla Model Y -

Changan Eado

Changan Eado -

Пневмоударная буровая установка с верхним молотом

Пневмоударная буровая установка с верхним молотом