Горно рудное оборудование

Когда слышишь 'горно рудное оборудование', первое, что приходит в голову — гигантские экскаваторы и конвейеры. Но те, кто реально работал на разрезах, знают: главная проблема не в масштабах, а в том, как техника ведёт себя при переходе с песчаников на сланцевые пласты. Вот где начинается настоящая инженерная кухня.

Ошибки выбора в карьерных условиях

Помню, в 2018 на КМА завезли немецкие буровые установки — точные, технологичные. Через месяц простаивали: не учли, что местные известняки дают вибрацию, которую европейская электроника не гасит. Пришлось переделывать крепления штанг, добавлять демпферы — мелочь, а без неё проект встал.

С дробилками та же история. Все хотят высокую производительность, но забывают про зернистость руды после взрывных работ. Если фракция нестабильная, даже лучшая щёковая дробилка будет давать перегрузки на привод. Мы в Афуруика как-то ставили датчики на подшипники — оказалось, 40% поломок связаны не с износом, а с резкими скаками нагрузки из-за неоднородности породы.

Или вот конвейерные линии. Казалось бы, что сложного? Но на разрезе 'Урал-Кузбасс' ленту рвало на стыках секций — геометрия грунта менялась сезонно, а жёсткие ролики не компенсировали просадки. Перешли на качающиеся опоры с гидравликой — проблема ушла. Мелочь? Нет, экономия 200 часов простоя в квартал.

Где кроется реальная эффективность

Современное горно рудное оборудование — это не про мощность, а про адаптивность. Возьмём ту же Афуруика: их система мониторинга шагающих экскаваторов считает не тонны, а микротрещины в узлах поворота. Кажется, избыточно? Но когда предотвращаешь обрыв тяги за неделю до аварии — понимаешь, что это не 'умные технологии', а просто грамотная механика.

На обогатительных фабриках часто перегружают мельницы — мол, чем больше руды в час, тем лучше. А потом удивляются, что концентрация падает. Мы как-то экспериментировали с шаровыми загрузками на предприятии в Норильске: снизили скорость вращения на 15%, но изменили схему подачи воды — выход металла вырос на 3%. Казалось бы, мелочь, но при масштабах комбината — это тонны в год.

Самое сложное — убедить заказчиков, что дешёвое оборудование не существует. Есть либо дорогое при покупке, либо дорогое в эксплуатации. Китайские насосы для шлама, например, в полтора раза дешевле финских. Но когда считаешь замену уплотнений раз в два месяца против трёх лет — математика меняется. Хотя, справедливости ради, некоторые азиатские производители уже догоняют по качеству.

Кейсы из практики Афуруика

На Ковдорском месторождении внедряли систему промывки руды — стандартную схему пришлось перекраивать. Оказалось, местная вода с повышенной кислотностью разъедает сопла за полгода. Разрабатывали керамические форсунки с ребрами жёсткости — сейчас такие же используют в Чили, где тоже проблемы с агрессивными средами.

Ещё пример: на горно рудное оборудование часто экономят на системе смазки. Казалось бы, мелочь? Но на конвейере длиной 2 км недостаток смазки в одном ролике через месяц выливается в замену всей ленты — трение идёт по цепной реакции. Афуруика как раз делает ставку на централизованные системы с датчиками расхода — простейшее решение, которое спасает от катастрофических поломок.

Кстати, про датчики. В 2021 на одном из золотодобывающих предприятий попробовали ставить вибродиагностику на дробилки СМД — данные шли в облако. Через полгода отказались: инженеры жаловались, что 'слишком много информации'. Пришлось разрабатывать упрощённую версию, которая показывает только три параметра: перегрев, дисбаланс и критический износ. Иногда 'умнее' — не значит полезнее.

Нюансы, которые не пишут в инструкциях

Транспортировка — отдельная тема. Доставляли как-то флотомашину в Красноярский край — зимой. Распаковали, а резиновые элементы камеры потрескались. Производитель вину снял: мол, температура ниже допустимой. Теперь всегда страхуемся термоконтейнерами, даже если перевозка занимает меньше суток.

Монтаж — ещё один подводный камень. На горно рудное оборудование часто ставят метки 'центровка выполнена', но не учитывают температурное расширение фундамента. Был случай на алмазном разрезе: летом дробилка работала идеально, к октябрю появилась вибрация — основание 'поплыло' на 2 мм. Пришлось бурить шпуры и заливать полимерный состав.

Мелочь, которая стоила недели простоев: крепёж. На высоковибрационных узлах стандартные гайки откручиваются, даже с контргайками. Перешли на фрикционные — проблема ушла. Теперь в Афуруика всегда закладывают 15% запаса по крепежу специфичных типов в смету.

Что изменилось за последние пять лет

Раньше главным был вопрос 'сколько тонн выдержит'. Сейчас — 'как быстро перенастроится под новую руду'. Автоматика стала не роскошью, а необходимостью: когда цены на металл скачут, нужно за неделю переходить с медной руды на полиметаллическую — без этого уже не выжить.

Энергоэффективность из маркетингового хода превратилась в экономику. Редукторы с переменным передаточным числом, двигатели с рекуперацией — это уже не 'зелёные технологии', а чистый расчёт. На примере Афуруика: их система рекуперации на подъёмных машинах окупается за 2 года даже при текущих тарифах.

И главное — сервис стал частью технологии. Раньше ждали поломки, теперь датчики предсказывают износ за месяц. Правда, не все к этому готовы: многие предприятия до сих пор считают подписку на мониторинг лишней тратой. Хотя одна предотвращённая авария экскаватора окупает 5 лет такой 'подписки'.

Выводы, которые не принято озвучивать

Идеального горно рудного оборудования не существует. Есть оптимальное для конкретных условий. Где-то нужна избыточная прочность, где-то — гибкость. Слепая гонка за технологиями без понимания геологии — путь в никуда.

Сейчас много говорят про цифровизацию, но в 80% случаев проблема решается механикой, а не софтом. Как-то пришлось заменить алгоритм управления на простейший гидравлический клапан — и производительность выросла. Инженерная мысль всё ещё важнее искусственного интеллекта.

И последнее: любое оборудование — это лишь инструмент. Ключевое звено — люди, которые его обслуживают. Видел, как старый мастер на слух определял неисправность редуктора, которую не показывали датчики. Так что пока рано списывать человеческий опыт в утиль. Даже в эпоху тотальной автоматизации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

LLWZ

LLWZ -

Мобильная конусная дробилка

Мобильная конусная дробилка -

Машина для упаковки бумажных стаканов

Машина для упаковки бумажных стаканов -

Грузоподъемный борт большой грузоподъемности

Грузоподъемный борт большой грузоподъемности -

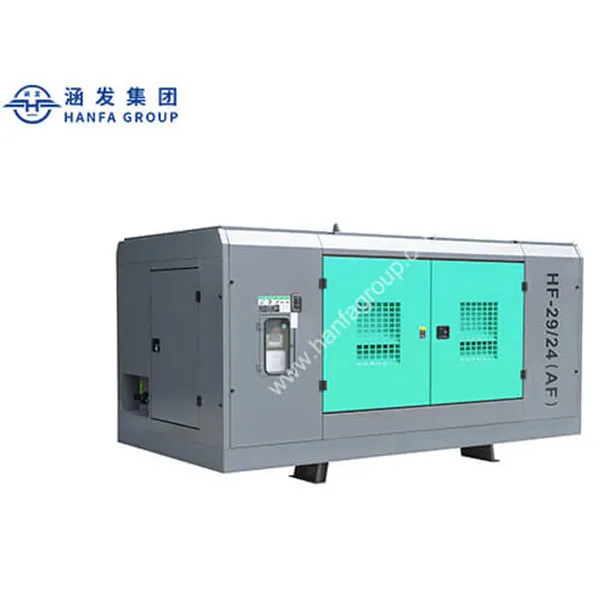

Портативный винтовой компрессор HF2924 (AF)

Портативный винтовой компрессор HF2924 (AF) -

Комплектная гидравлическая система автомобиля-сцены

Комплектная гидравлическая система автомобиля-сцены -

BMW X7

BMW X7 -

LLW

LLW -

LWX (тип разряда центробежного насоса)

LWX (тип разряда центробежного насоса) -

Volkswagen ID.3

Volkswagen ID.3 -

Буровая установка на автомобильном шасси HFJ360KT

Буровая установка на автомобильном шасси HFJ360KT -

Колесная ротационная буровая установка для свай HFD-20

Колесная ротационная буровая установка для свай HFD-20