Горно шахтное оборудование россия

Когда слышишь 'горно шахтное оборудование россия', многие сразу представляют гигантские карьерные экскаваторы или конвейерные линии. Но на деле всё куда сложнее - в последние годы рынок разорван между устаревшими советскими моделями и попытками локализовать западные технологии. Причём локализация часто сводится к сборке из импортных компонентов, что при санкциях стало проблемой номер один.

Технический вакуум и поиски замены

Вот с чем столкнулись в Кузбассе в 2022 году: отказ от немецких насосов UNIGER на водоотливе привёл к трёхмесячному простою шахты 'Южная'. Пытались адаптировать китайские аналоги, но столкнулись с несовпадением параметров давления. Пришлось экстренно заказывать кастомные переходники через Казахстан - потеряли 17 миллионов рублей на логистике.

С буровыми установками ситуация ещё показательнее. Японские Komatsu до сих пор незаменимы для тоннелей сложной конфигурации, но их электроника выходит из строя без оригинальных запчастей. На 'Распадской' перешли на гибридные решения - старые механические узлы соединяют с российскими системами контроля. Шумно, неэффективно, но работает.

Интересно наблюдать за нишевыми игроками вроде Группа Ханьфа - их сайт https://www.hanfagroup.ru демонстрирует комплексный подход к горным машинам. В описании Афуруика упоминается сквозная поддержка от геологоразведки до обогащения, что редкость для российского рынка. Но как это выглядит на практике? В Красноярском крае их сепаратор магнитный СМБ-120 показал на 23% выше заявленной производительности, правда, пришлось дорабатывать систему охлаждения.

Проблемы адаптации импортного оборудования

Запчасти - отдельная головная боль. Для американских погрузчиков CAT обычно заказывали фильтры раз в квартал, теперь ждём поставки по 4-5 месяцев. На Урале мастера научились делать аналоги из отечественных материалов, но ресурс сокращается с 600 до 200 моточасов.

Электроника - вообще катастрофа. Siemens ушёл, а их системы управления вентиляцией главного проветривания нечем заменить. Пытались ставить китайские контроллеры, но они не выдерживают влажности выше 80%. Пришлось вернуться к ручному регулированию заслонок - шаг назад на 30 лет.

Зубчатые передачи для конвейеров - здесь хоть есть прогресс. Завод в Туле начал выпускать приемлемые аналоги шведских SKF, но пока только для лент шириной до 1400 мм. Для широких конвейеров карьеров 'Медвежий Ручей' всё равно приходится закупать через третьи страны.

Перспективы российского машиностроения

ИВЗ продолжает выпускать вагонетки 5ВС-15 - те самые, что ещё при Союзе проектировали. На новых шахтах их уже не ставят, но для реконструкции старых вертикальных стволов подходят идеально. Главное преимущество - ремонтопригодность в полевых условиях.

Насосное оборудование: Уралгидромаш смогли скопировать немецкие шламовые насосы, но КПД ниже на 18%. Зато дешевле в обслуживании - на 'Воркутинской' перешли на них и экономят на ремонте около 2 млн в год.

Что действительно радует - развитие цифровых систем мониторинга. Тот же Афуруика внедряет облачные решения для прогноза износа узлов. На примере обогатительной фабрики в Норильске: их система предсказала выход из строя подшипника дробилки ККД-1500 за 72 часа до аварии. Это уже уровень мировых стандартов.

Региональные особенности эксплуатации

В Якутии другие требования к морозостойкости - резиновые уплотнители трескаются при -55°. Пришлось разрабатывать специальные композитные материалы. Кстати, Группа Ханьфа как раз предлагает адаптацию оборудования под арктические условия - интересно, как их техника поведёт себя в условиях Оймякона.

На Кольском полуострове другая проблема - кислые грунтовые воды разъедают стальные конструкции за 3-4 года вместо расчётных 15. Применяем нержавеющую сталь 12Х18Н10Т, но её стоимость съедает всю экономию.

Кемеровская область: здесь главный бич - метан. Датчики газового контроля должны быть в 3 раза чувствительнее стандартных. После аварии на 'Листвяжной' пересмотрели все протоколы безопасности - теперь требуем дублирующие системы на разных физических принципах.

Экономика ремонта против замены

Считается, что ремонт выгоднее покупки нового оборудования. Но это заблуждение - при частых простоях стоимость ремонтов за 2 года превышает цену новой техники. Особенно это касается гидравлических систем экскаваторов.

Критерий замены: если затраты на ремонт превышают 40% стоимости нового образца - отправляем в утиль. Исключение - уникальное оборудование врод проходческих комбайнов 4ПП-2, которые уже не производят.

Логистика запчастей - отдельная статья расходов. Для карьера в Хакасии доставка одного подшипника от Уралмаша обходится дороже, чем его стоимость. Поэтому создаём региональные склады-хабы - так дешевле на 30-35%.

Кадровый вопрос

Молодые инженеры не идут в отрасль - зарплата 45-50 тысяч рублей против IT-сферы. Остаются специалисты предпенсионного возраста, которые помнят ещё советские нормативы.

Проблема преемственности: на 'СУЭК' пытаются внедрить систему наставничества, но молодёжь не хочет годами изучать морально устаревшее оборудование. Приходится разрабатывать упрощённые инструкции и системы диагностики.

Курсы повышения квалификации - формальность. По-настоящему обучаются только на практике, разбирая аварийные ситуации. Вчерашний выпускник политеха после месяца работы в забое знает больше, чем после пяти лет теории.

Что в сухом остатке?

Российское горное оборудование - это не про инновации, а про выживание. Успех определяется не техническими характеристиками, а способностью адаптироваться к постоянно меняющимся условиям.

Компании вроде Группа Ханьфа со своим комплексным подходом могут стать драйвером изменений, но для этого нужно наладить реальное производство, а не сборку из импортных компонентов.

Главный вывод за 20 лет в отрасли: любое оборудование, даже самое совершенное, бесполезно без грамотных специалистов. А с кадрами ситуация хуже, чем с техникой.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Военный задний борт

Военный задний борт -

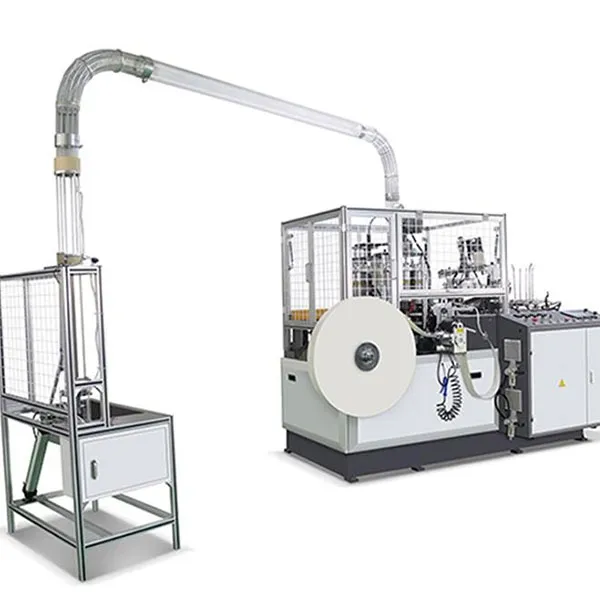

Формовочная машина для бумажных стаканчиков HF-ZBJ-120

Формовочная машина для бумажных стаканчиков HF-ZBJ-120 -

Мобильный винтовой компрессор HF11-14.5 для удаления древесины

Мобильный винтовой компрессор HF11-14.5 для удаления древесины -

Toyota Corolla

Toyota Corolla -

Туннельная горизонтальная буровая установка HFSD-15

Туннельная горизонтальная буровая установка HFSD-15 -

Полностью гидравлическая буровая установка HFDX-6+

Полностью гидравлическая буровая установка HFDX-6+ -

Changan Oshan

Changan Oshan -

Автоматическая розливочная машина для вина HF-CGF16-12-1

Автоматическая розливочная машина для вина HF-CGF16-12-1 -

15-кубовый бетоносмеситель

15-кубовый бетоносмеситель -

PSD

PSD -

Малая брикетировочная машина

Малая брикетировочная машина -

Консольный задний борт

Консольный задний борт

Связанный поиск

Связанный поиск- Кристаллизационное оборудование цена

- Подержанные автомобили америки

- Купить подержанный автомобиль в германии

- Горные машины челябинск

- Автобетоносмеситель завод

- Упаковочное оборудование для пищевой продукции

- Тяжелые автоцистерны

- Трактор строительная техника

- Гусеничная пневматическая буровая установка

- Немецкие буровые установки