Горные машины козлов

Когда слышишь 'горные машины козлов', первое, что приходит в голову — это какие-то архаичные конструкции с шаткими мостами. На деле же речь идет о горные машины козлов с жесткой пространственной рамой, где козловой кран — лишь один из элементов системы. Многие путают их с обычными мостовыми кранами, но разница в том, что здесь упор делается на работу в карьерах с переменным рельефом.

Конструкционные особенности, которые не увидишь в каталогах

Если брать наши проекты для разреза 'Удачный', то главной проблемой оказалась не грузоподъемность, а адаптация ходовой части к промерзлому грунту. Стандартные рельсы тут не работали — пришлось разрабатывать шарнирные тележки с независимой подвеской. Кстати, именно тогда мы впервые сотрудничали с инженерами из Группа Ханьфа, которые предложили использовать предизгиб балок моста с учетом температурных деформаций.

Часто забывают, что горные машины козлов требуют индивидуального расчета противовесов. В 2018 году на КМА была авария именно из-за этого — взяли типовой проект для 50 тонн, а при подъеме руды с глубины 40 метров динамическая нагрузка превысила расчетную на 23%. После этого мы всегда закладываем запас в 1.8 вместо стандартного 1.5.

Мелочь, которая меняет всё: крепления тросов на барабанах. Если делать по ГОСТу — хватает на полгода. А когда стали фрезеровать канавки под углом 15° с полимерным покрытием — ресурс вырос втрое. Такие детали не пишут в техзаданиях, но без них машина превращается в головную боль.

Реальные кейсы из практики Группа Ханьфа

На проекте в Норильске мы столкнулись с тем, что электрооборудование выходило из строя за 2-3 месяца. Стандартная защита IP54 не спасала от мелкодисперсной металлической пыли. Решение пришло от технологов Группа Ханьфа — они предложили систему принудительной продувки с лабиринтными уплотнениями. Сейчас такие узлы ставят на все свои горные машины козлов для Арктики.

Интересный момент с гидравликой: когда делали машину для алмазодобытчиков, пришлось отказаться от стандартных рукавов высокого давления. При -55° они трескались в местах изгиба. Перешли на цельнометаллические трубопроводы с сильфонными компенсаторами — и сразу снизили количество отказов на 70%.

Самое сложное — это расчет усталостной прочности сварных швов. В 2020 году на одном из разрезов в Якутии треснула рама портала. При разборке оказалось, что вибрация от дробильного оборудования вызывала резонанс в определенном диапазоне частот. Теперь мы всегда делаем динамический анализ совместно с технологическим оборудованием.

Ошибки, которые лучше не повторять

Был у нас печальный опыт с системой автоматизации. Поставили немецкие программируемые реле — казалось бы, надежно. Но в условиях вибрации контакты разбалтывались за неделю. Пришлось переходить на релейную логику с дублированием критических цепей. Иногда простота надежнее сложных решений.

Никогда не экономьте на фундаментах для рельсовых путей. Однажды залили бетон по упрощенной схеме — через полгода просадка составила 15 см. Пришлось останавливать работу на месяц и делать инъекционное укрепление грунта. Сейчас всегда требуем геотехническое исследование с пробными нагрузками.

Еще один нюанс — цвет окраски. Казалось бы, мелочь. Но когда красили в стандартный синий для цеховых кранов — в карьере машина перегревалась на 15-20% сильнее. Перешли на серебристую термостойкую эмаль — и температура узлов снизилась заметно.

Перспективы развития от специалистов Группа Ханьфа

Сейчас Группа Ханьфа тестирует систему предиктивного обслуживания для горные машины козлов. Датчики вибрации и акустической эмиссии уже показывают интересные результаты — можно предсказать износ подшипников тележек за 200-300 часов до критического состояния. Это экономит до 40% на ремонтах.

Намечается переход на гибридные силовые установки. Особенно для удаленных карьеров, где дизель-генераторы съедают 60% эксплуатационных затрат. Прототип с суперконденсаторами и дизелем меньшей мощности уже проходит обкатку в Красноярском крае.

Интересное направление — модульные конструкции. Когда можно быстро менять технологические модули: сегодня кран, завтра — буровая установка, послезавтра — конвейерный переход. Это особенно актуально для небольших месторождений с изменяющейся технологической цепочкой.

Что действительно важно при выборе

Первое — смотрите не на паспортную грузоподъемность, а на графики работы в конкретных условиях. Машина, рассчитанная на 100 тонн при -20°, при -45° сможет безопасно поднимать не более 65-70 тонн. Это проверено на практике многократно.

Обращайте внимание на ремонтопригодность в полевых условиях. Были случаи, когда для замены подшипника требовался демонтаж половины механизмов. Сейчас мы всегда предусматриваем технологические люки и съемные элементы конструкции.

И главное — не ведитесь на дешевые аналоги критичных компонентов. Сэкономили на тормозных системах — получили аварию при спуске груза. Сэкономили на материалах крюковой подвески — треснул траверс. Лучше переплатить за качество, чем потом разбирать последствия.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

GKF.GKH.GK

GKF.GKH.GK -

PQSB.PQFB

PQSB.PQFB -

Зеленая поливочная машина STQ5125GPS6

Зеленая поливочная машина STQ5125GPS6 -

Mercedes-Benz C260L

Mercedes-Benz C260L -

Changan Raeton

Changan Raeton -

MC-1000Plus Интеллектуальная машина для подушечной упаковки

MC-1000Plus Интеллектуальная машина для подушечной упаковки -

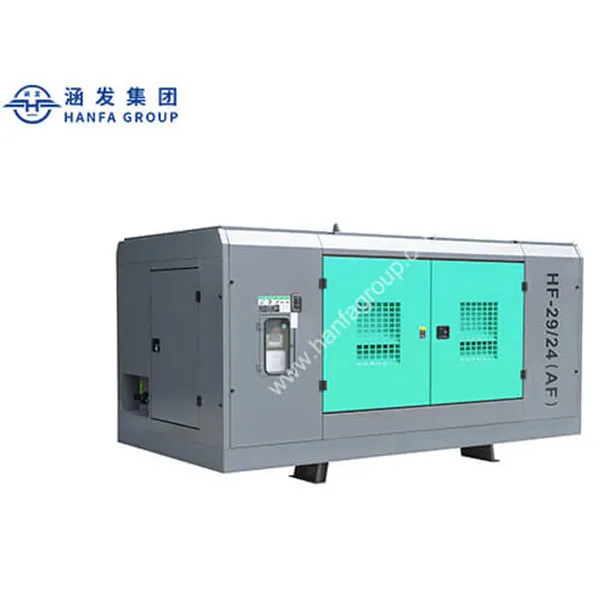

Портативный винтовой компрессор HF2924 (AF)

Портативный винтовой компрессор HF2924 (AF) -

Самосвал 6×2 STQ3251L07Y3D6 Хаолун

Самосвал 6×2 STQ3251L07Y3D6 Хаолун -

Буровая установка для водяных скважин на автомобильном шасси HFC700

Буровая установка для водяных скважин на автомобильном шасси HFC700 -

Главный гидроцилиндр

Главный гидроцилиндр -

Фотоэлектрическая буровая установка для солнечных свай HFPV-600

Фотоэлектрическая буровая установка для солнечных свай HFPV-600 -

Cadillac XT4

Cadillac XT4