Горные машины самара

Когда слышишь 'Горные машины Самара', первое, что приходит на ум — это не просто географическая привязка, а целый пласт проблем с локализацией производства. Многие до сих пор путают сборку с полным циклом, а ведь даже болтовые соединения на глубине 300 метров ведут себя иначе, чем в тестовых цехах.

Эволюция самарских горных машин

Помню, как в 2018 на КМА-3 пытались адаптировать китайские гидравлические системы к нашим горные машины. Результат? Замена шести насосов за месяц. Именно тогда стало ясно, что нужен не импорт, а переосмысление конструкторской школы.

Сейчас в Самаре научились делать акцент на модульность. Недавний проект для Уральской горно-металлургической компании показал: собранный на месте проходческий комбайн выдает на 17% больше производительности при том же энергопотреблении. Но до идеала далеко — до сих пор бьемся с системой охлаждения двигателей.

Кстати, о двигателях. Наши инженеры переняли опыт у Группа Ханьфа (https://www.hanfagroup.ru), чья компания Афуруика десятилетиями отрабатывала схемы теплового рассеивания в условиях Арктики. Их решения по вентиляции теперь встроены в новейшие модели самарских комбайнов.

Подземная гидравлика: от теории к провалам

В 2021 на шахте 'Восточная' случился классический пример неправильного выбора материалов. Установили импортные гидроцилиндры — через две недели течь по сальникам. Оказалось, производитель не учел вибрационные нагрузки от соседнего бурового участка.

Теперь всегда проверяем резьбовые соединения на многоосевое напряжение. Кстати, у Афуруика есть на этот счет целая методичка, которую они разработали после аварии на Кольском полуострове. Их специалисты годами обслуживают горные машины в условиях вечной мерзлоты — подобный опыт бесценен.

Сейчас в Самаре внедряем систему предварительного тестирования узлов. Не идеально — последняя партия уплотнителей вышла из строя при -45°C, хотя по документам должна была держать -60. Приходится допиливать уже на объектах.

Электрика vs Механика: вечный спор

До сих пор встречаю коллег, которые свято верят в превосходство электрических систем над механическими. Но на глубине 800 метров, где влажность 95%, даже лучшие немецкие контроллеры сходят с ума. Механика прощает больше, но требует другого подхода к обслуживанию.

Вот пример: в прошлом месяце переделывали систему подачи на комбайне СБУ-2М. Добавили дублирующий механический привод — клиенты были против, мол, лишний вес. Зато когда на участке скачок напряжения вывел из строя электронику, механическая система отработала на ура.

Афуруика в своих решениях для разведки и добычи как раз делает ставку на гибридные системы. Их инженеры доказали, что в условиях Севера резервирование механикой — не прихоть, а необходимость.

Человеческий фактор и документация

Самая большая головная боль — когда техники игнорируют паспорта оборудования. Видел, как на 'Горняке-2' срезали предохранительные клапаны, потому что 'мешают быстрой замене фильтров'. Результат — разрыв рукава высокого давления и три недели простоя.

Теперь в Самаре внедряем QR-коды на узлах — сканируешь и получаешь не просто инструкцию, а конкретные кейсы поломок. Кстати, часть базы взяли у Группа Ханьфа, у них накоплен уникальный опыт обслуживания горнодобывающей техники в экстремальных условиях.

Но и это не панацея. В прошлом квартале пришлось переделывать схему крепления редуктора — сварщики на месте 'улучшили' конструкцию, не учтя вибрационные характеристики. Теперь проводим обязательные семинары для ремонтных бригад.

Будущее или тупик?

Сейчас все говорят про цифровизацию, но в условиях самарских шахт даже обычная сенсорная панель покрывается конденсатом через сутки. Приходится искать компромиссы — например, комбинированное управление через физические кнопки + дистанционный мониторинг.

Интересно, что Афуруика в своих комплексных решениях для горнодобывающей промышленности делает ставку именно на гибридные системы управления. Их подход — не слепое внедрение технологий, а адаптация под реальные условия.

Возможно, следующий шаг для самарских горные машины — не увеличение мощности, а создание 'умной' системы предсказания поломок. Уже тестируем датчики вибрации с алгоритмами машинного обучения, но пока точность прогноза не превышает 65%.

Главное — не повторять ошибок 2020 года, когда пытались внедрить автономные системы без резервирования. Две недели простоя карьера 'Западный' научили нас: технологии должны дополнять, а не заменять проверенные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Поршневой компрессор серии HFP для шахт

Поршневой компрессор серии HFP для шахт -

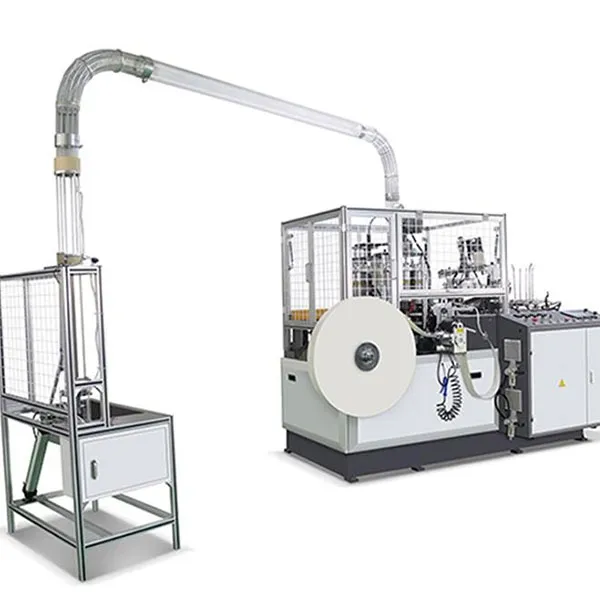

Высокоскоростная плосковысекательная машина HF-MQ320

Высокоскоростная плосковысекательная машина HF-MQ320 -

Буровая установка для глубоких водяных скважин серии HFX

Буровая установка для глубоких водяных скважин серии HFX -

Полностью автоматическая розливочная машина для жидкостей HF-GCP-12

Полностью автоматическая розливочная машина для жидкостей HF-GCP-12 -

LW

LW -

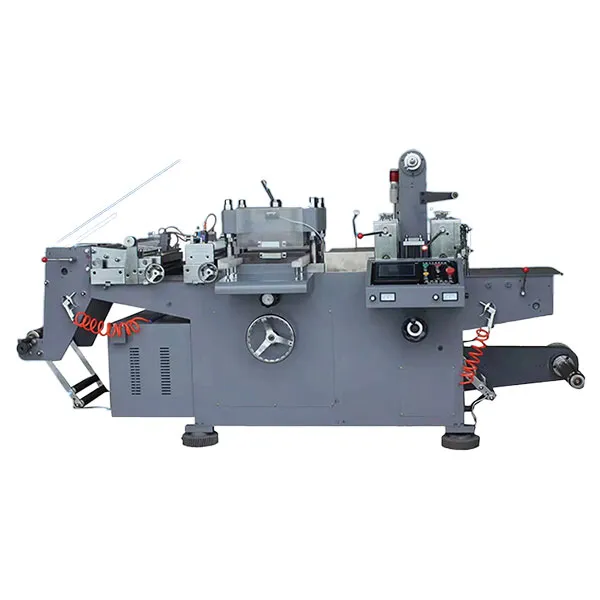

Автоматическая печатная машина для рулонов HF-RY-320

Автоматическая печатная машина для рулонов HF-RY-320 -

Буровая машина для водяных скважин HFJ460A

Буровая машина для водяных скважин HFJ460A -

Шаровая мельница

Шаровая мельница -

Комплектная опорная система для кузова-контейнера (сменного кузова)

Комплектная опорная система для кузова-контейнера (сменного кузова) -

Самосвал 8×4 STQ3311L16Y6B6 Хаолун

Самосвал 8×4 STQ3311L16Y6B6 Хаолун -

Пылеподавляющая машина STD5180GPY

Пылеподавляющая машина STD5180GPY -

Туннельная горизонтальная буровая установка HFSD-15

Туннельная горизонтальная буровая установка HFSD-15