Завод горного оборудования уфа

Когда говорят про завод горного оборудования в Уфе, многие сразу представляют классические дробилки или мельницы — но сейчас всё сложнее. Раньше мы в Ханьфа Групп тоже думали, что достаточно просто делать надежные машины, но практика показала: клиентам нужны именно решения, а не отдельные единицы техники. Особенно в условиях уральских месторождений, где геология постоянно преподносит сюрпризы.

Эволюция подходов к горному оборудованию

Помню, как в 2018 году мы поставили партию обогатительного оборудования на одно из месторождений в Башкортостане. Тогда еще думали, что главное — соответствие ГОСТам, но оказалось, что заказчику важнее была адаптация под конкретный тип руды. Пришлось оперативно дорабатывать конструкцию грохотов — именно тогда поняли, что универсальных решений не существует.

Сейчас в Афуруика (это наше производственное подразделение) мы изменили подход: сначала изучаем технологическую цепочку заказчика, потом предлагаем варианты. Например, для обогатительных фабрик с упором на медные руды нужны одни параметры оборудования, для золотодобывающих предприятий — совершенно другие. И это касается не только основных агрегатов, но и вспомогательных систем.

Кстати, ошибочно считать, что уфимские производители могут конкурировать только по цене. На сайте hanfagroup.ru мы как раз подчеркиваем, что наши инженеры постоянно работают над снижением энергопотребления оборудования — это стало ключевым фактором при выборе техники для Северо-Уральского месторождения в прошлом году.

Практические аспекты эксплуатации

В прошлом квартале вернулись с диагностики дробильного комплекса, который проработал 3 года в карьере под Учалами. Интересно наблюдать, как по состоянию изношенных деталей можно определить нарушения в технологии дробления — например, билы конусной дробилки изнашивались неравномерно, что указывало на перекосы в подаче материала.

Ремонтная бригада из Уфы выезжала трижды — сначала казалось, что дело в качестве стали, но потом выяснилось: проблема в некорректной работе питателя. Такие случаи заставляют пересматривать не только конструкцию оборудования, но и методики его обслуживания. Теперь мы обязательно проводим обучение для технического персонала заказчика — это снижает количество внеплановых простоев на 15-20%.

Особенно сложно работать с оборудованием для подземной добычи — там другие требования к габаритам и безопасности. Наш завод горного оборудования уфа сейчас как раз разрабатывает новую серию компактных погрузочно-доставочных машин для калийных рудников. Первые испытания показали, что нужно пересмотреть систему вентиляции — в условиях высокой запыленности стандартные решения не работают.

Технические нюансы, которые не пишут в каталогах

Многие недооценивают важность правильного подбора футеровки для мельниц. Мы в Афуруика провели сравнительные испытания трех типов футеровок на обогатительной фабрике в Сибае — разница в сроке службы достигла 40% в зависимости от режима работы и абразивности руды. Теперь эти данные включаем в рекомендации для каждого проекта.

Еще один момент — совместимость оборудования разных производителей. Недавно столкнулись с ситуацией, когда наш грохот плохо работал в связке с дробилкой другого завода. Пришлось разрабатывать переходной модуль — оказалось, что проблема в разной амплитуде колебаний. Такие тонкости редко учитывают при проектировании технологических линий.

Для дробильно-сортировочных комплексов важно учитывать климатические особенности Урала. Стандартная гидравлика не всегда выдерживает зимние температуры, поэтому мы перешли на морозостойкие масла и утеплили critical узлы. Это увеличило стоимость оборудования на 7%, но зато сократило количество отказов в зимний период практически до нуля.

Перспективы развития производства

Сейчас вижу тенденцию к цифровизации — но не той, о которой пишут в журналах, а практической. Например, мы внедряем систему мониторинга износа броней дробилок через вибродатчики. Данные передаются на сервер и анализируются нашей службой поддержки — это позволяет прогнозировать необходимость замены деталей за 2-3 недели до критического износа.

На производственной площадке в Уфе постепенно переходим на модульную концепцию. Собираем основные узлы оборудования отдельно, потом компонуем по требованиям заказчика. Это сократило сроки изготовления с 4 до 2.5 месяцев, но потребовало переобучения сборщиков — не все смогли перестроиться с конвейерной на клеточную сборку.

Интересно, что спрос на кастомизацию растет быстрее, чем мы ожидали. В прошлом году 60% заказов потребовали индивидуальных доработок — от изменения габаритов до установки дополнительных систем безопасности. Это подтверждает, что стратегия горного оборудования уфа как центра разработки комплексных решений была правильной.

Выводы для отрасли

Если анализировать наш опыт, то главный урок — нельзя отделять производство оборудования от технологических процессов заказчика. Когда мы начали внедрять этот подход через инжиниринговый отдел Ханьфа Групп, эффективность наших решений выросла на 30% по отзывам клиентов.

Сейчас рассматриваем возможность создания мобильных испытательных лабораторий — чтобы проводить тесты прямо на месторождениях. Это дорогое удовольствие, но предварительные расчеты показывают, что может окупиться за 2-3 года за счет сокращения ошибок в подборе оборудования.

В целом, уфимские производители горного оборудования доказали свою конкурентоспособность не только в России, но и в Казахстане, где мы поставили несколько обогатительных линий. Секрет успеха — в понимании реальных условий работы техники и готовности оперативно реагировать на changing требования рынка. Как показывает практика Афуруика, именно такой подход позволяет сохранять лидирующие позиции в сегменте горнодобывающего оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Платформенный транспортер STQ5165TPBN6 (4,4 т)

Платформенный транспортер STQ5165TPBN6 (4,4 т) -

Портативный винтовой компрессор HF2923 (K)

Портативный винтовой компрессор HF2923 (K) -

Буровая установка для глубоких водяных скважин серии HFX

Буровая установка для глубоких водяных скважин серии HFX -

4-кубовый бетоносмеситель

4-кубовый бетоносмеситель -

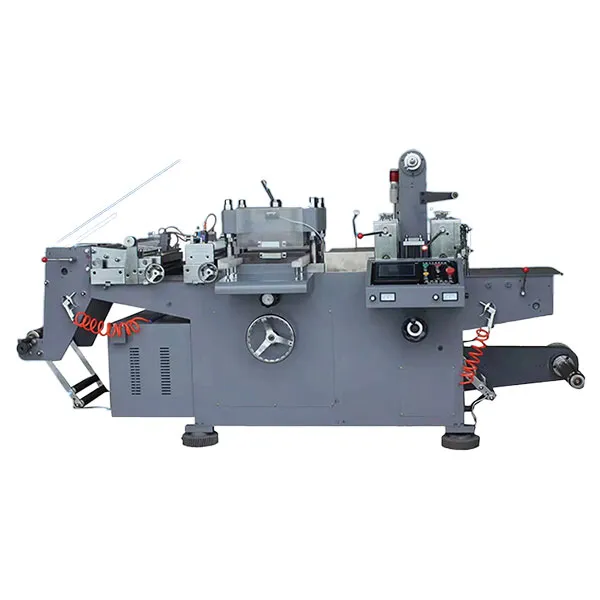

Высокоскоростная плосковысекательная машина HF-MQ320

Высокоскоростная плосковысекательная машина HF-MQ320 -

GK.GKH

GK.GKH -

Грузоподъемный борт большой грузоподъемности

Грузоподъемный борт большой грузоподъемности -

Золотомоечная установка

Золотомоечная установка -

Hongqi H9

Hongqi H9 -

Складной задний борт с направляющими

Складной задний борт с направляющими -

Пылеподавляющая машина STD5180GPY

Пылеподавляющая машина STD5180GPY -

LW (обычный тип)

LW (обычный тип)