Завод обогатительное оборудование

Когда слышишь 'завод обогатительное оборудование', первое, что приходит в голову — это конвейерные линии под крышей. Но на деле ключевое часто прячется в мелочах: тот же обогатительное оборудование может годами стоять без ревизии гидравлики, а потом внезапно 'выстрелить' просто потому, что кто-то сэкономил на уплотнителях. Мы в Афуруика через это проходили не раз.

Ошибки проектирования, которые дорого обходятся

В 2019 году поставили на Качканарском ГОКе флотомашину с увеличенной камерой — казалось, логично для повышения производительности. Но не учли, что существующие насосы не потянут нагрузку. Пришлось переделывать всю схему обвязки, а это дополнительные месяцы и бюджет. Теперь всегда требуем от технологов расчёт по точкам подключения.

Часто забывают про температурный режим для реагентов. Летом на Урале ёмкости с собирателями перегревались, эффективность падала на 15%. Решение нашли простое — термоизоляция из сэндвич-панелей, но до этого дошли методом проб.

Самое сложное — объяснить заказчику, почему нельзя просто взять чертёж старого оборудования и масштабировать его. Вибрационные грохоты особенно капризны: при увеличении площади сит возникают резонансы, которые не просчитываются в стандартных CAD-программах.

Кейс: переоснащение фабрики в Красноярском крае

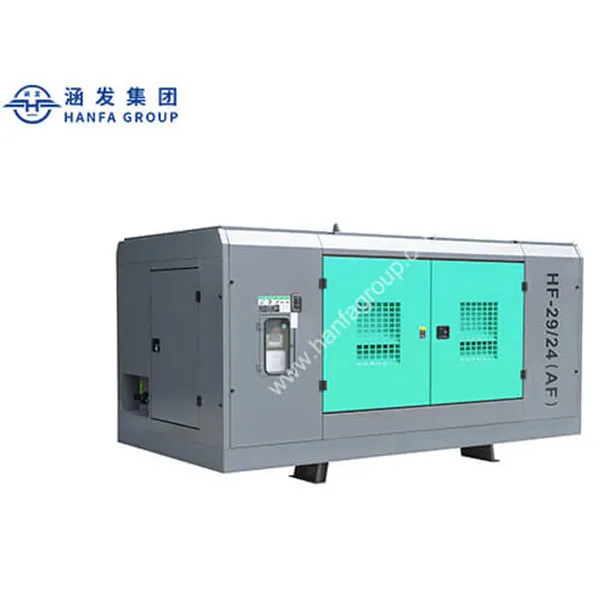

Когда Группа Ханьфа взялась за модернизацию узла дробления, столкнулись с нестандартными фундаментами советского образца. Пришлось разрабатывать переходные рамы для дробилок СМД-111, хотя изначально планировали ставить современные Metso. Но тут сыграло то, что на https://www.hanfagroup.ru есть архив технических решений ещё с 1980-х — это сэкономило недели на расчётах.

Интересный момент: местные специалисты настаивали на ленточных питателях, но мы предложили вибрационные с системой плавного пуска. После полугода эксплуатации энергопотребление снизилось на 8%, хотя первоначальные затраты были выше.

Здесь же впервые опробовали систему мониторинга износа футеровки через датчики вибрации. Технологи из Афуруика дорабатывали прошивку прямо на месте — получился гибридный продукт, который теперь используем на других объектах.

Нюансы работы с мельничным оборудованием

Мельницы МШЦ — отдельная головная боль. Многие производители экономят на материале бронеболтов, а потом удивляются, почему на разгрузочной решётке появляются трещины. Мы перешли на крепеж от немецкого поставщика, но пришлось переделывать посадочные места — советские ГОСТы не совпадают с DIN.

Запомнился случай на одной из фабрик в Казахстане: заказчик требовал увеличить скорость вращения мельницы на 10%. После трёх дней споров показали им расчёты по циркулирующей нагрузке — переизмельчение съело бы всю выгоду. Оставили штатный режим.

Сейчас экспериментируем с композитными футеровками вместо стальных. Пока рано говорить о результатах, но первые признаки износа появились позже, чем ожидали. Возможно, стоит пересмотреть сроки межремонтных циклов.

Ловушки при монтаже классификаторов

Спиральные классификаторы кажутся простым оборудованием, но их установка — это искусство. Если отклонение от горизонта превышает 0,5 градуса, песок начинает скапливаться с одной стороны. Проверяем всегда лазерным нивелиром, хотя многие подрядчики до сих пор используют гидроуровень.

На одном из объектов в Кемерово пришлось демонтировать уже смонтированный классификатор — заказчик сэкономил на геодезической съёмке площадки. Уклон был 2 градуса, но его не заметили при визуальном осмотре.

Современные тенденции — переход на гидроциклоны с полиуретановыми футеровками. Но здесь важно контролировать качество литья: на партии из Китая получили разную толщину стенок, что привело к неравномерному износу.

Перспективы цифровизации обогатительных фабрик

В Афуруика сейчас тестируем систему предиктивной аналитики для обогатительное оборудование. Пока сложно сказать, окупится ли она — датчики дорогие, а алгоритмы требуют тонкой настройки под каждый тип руды.

Интересный опыт получили на фабрике в Мурманской области: установили сенсоры контроля плотности пульпы с передачей данных в облако. Выяснилось, что операторы годами работали с заниженными показателями из-за неверной тарировки.

Главное препятствие — нежелание персонала доверять автоматике. Приходится параллельно вести традиционный журнал учёта, хотя это дублирование функций. Но постепенно внедряем культуру работы с цифровыми инструментами.

Оборудование для доводки концентратов

С магнитными сепараторами постоянно возникает путаница: многие путают индукцию на поверхности барабана с магнитной проницаемостью. Приходится объяснять, что для железистых кварцитов нужны совсем другие настройки, чем для магнетитовых руд.

Наш ноу-хау — комбинированные схемы с отсадочными машинами и концентрационными столами. Для мелковкрапленных руд это даёт прирост извлечения на 3-5%, хотя требует более квалифицированного обслуживания.

Сейчас изучаем возможность использования центрифуг для доводки редкоземельных концентратов. Пока нет готовых решений, ведём переговоры с институтом Механобр о совместных испытаниях.

Ремонтная база как критичный элемент

Часто заказчики экономят на ремонтных цехах, а потом месяцами ждут запчасти. Мы в Группа Ханьфа создали сеть сервисных центров в ключевых регионах — это позволяет сократить простой до 3-5 дней вместо прежних трёх недель.

Самая частая проблема — износ шнеков в сгустителях. Раньше заказывали новые, теперь организовали наплавку твердыми сплавами прямо на месте. Ресурс увеличился в 1,8 раз.

Важный момент: всегда держим на складе валы для грохотов ГИТ-71 — они чаще всего ломаются из-за динамических нагрузок. Хотя по спецификации должны служить годами, реальность вносит коррективы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Интегрированная пневмоударная буровая установка HFG-54+

Интегрированная пневмоударная буровая установка HFG-54+ -

Toyota Alphard

Toyota Alphard -

Мудрость ii быстрооткрывающийся фильтр пресс

Мудрость ii быстрооткрывающийся фильтр пресс -

Cadillac XT4

Cadillac XT4 -

Гидроцилиндр на пресс

Гидроцилиндр на пресс -

Комплектная модульная интеллектуальная система нивелирования

Комплектная модульная интеллектуальная система нивелирования -

Буровая установка с вынесенным пневмоударником

Буровая установка с вынесенным пневмоударником -

Bentley Continental

Bentley Continental -

BMW X1

BMW X1 -

Фотоэлектрическая буровая установка для солнечных свай HFYX-430GF

Фотоэлектрическая буровая установка для солнечных свай HFYX-430GF -

MC-180YT Универсальная машина для взвешивания и упаковки

MC-180YT Универсальная машина для взвешивания и упаковки -

Toyota Highlander

Toyota Highlander