Завод фасовочно упаковочного оборудования

Когда слышишь 'фасовочно-упаковочное оборудование', большинство представляет себе линии для сахара или крупы. Но в горнодобывающей отрасли, особенно при работе с реагентами и концентратами, требования совершенно другие. Многие производители до сих пор пытаются адаптировать пищевое оборудование для технических нужд - и это главная ошибка.

Особенности упаковки в горнодобывающей промышленности

Вспоминаю, как в 2019 году мы столкнулись с заказом на фасовку флотореагентов. Клиент требовал точность ±1 грамм при производительности 20 тонн в час. Стандартные дозаторы просто не выдерживали агрессивной среды.

Пришлось полностью перерабатывать систему подачи материала. Использовали керамические сопла и пневматические затворы специальной конструкции. Интересно, что проблемой стала не столько точность, сколько вибрация - при такой скорости движения ленты обычные тензодатчики выдавали погрешность до 5%.

Решение нашли неожиданное: применили комбинацию объемного дозирования и коррекцию по весу через каждые 10 циклов. Это снизило скорость на 15%, но дало необходимую точность.

Оборудование для разных фракций

С угольной пылью и минеральными концентратами работаем по-разному. Для мелкодисперсных материалов типа бентонита пришлось разрабатывать систему аэрации - иначе материал просто 'зависал' в бункерах.

А вот с крупными фракциями проблем больше: истирание шнеков, забивание транспортеров. Как-то раз за месяц работы шнек из нержавейки стерся на 3 мм - пришлось переходить на карбид-вольфрамовое напыление.

Самое сложное - переход с одного типа материала на другой. Недостаточно просто поменять настройки, часто требуется замена целых узлов. Мы сейчас разрабатываем модульную систему, но пока идеального решения нет.

Проблемы автоматизации

Наше фасовочно-упаковочное оборудование для горнодобывающей отрасли требует особого подхода к автоматизации. Стандартные ПЛК не всегда справляются с вибрацией и запыленностью.

Особенно сложно с весовыми терминалами - они требуют калибровки буквально каждую смену. Причем не по гирям, а по реальному материалу - только так можно добиться стабильности.

Сейчас тестируем систему с двойным контролем: кроме тензодатчиков используем лазерные сканеры для контроля уровня наполнения. Пока дороговато, но точность повысилась на 0.3%.

Упаковочные материалы

Биг-беги для горной промышленности - отдельная тема. Стандартные полипропиленовые мешки не всегда подходят - для некоторых концентратов требуются многослойные конструкции с барьерными слоями.

Помню случай, когда весь отгруженный материал слежался в монолит из-за неправильно подобранного мешка. Клиент думал, что проблема в влажности, а оказалось - в электростатике.

Сейчас рекомендуем клиентам тестовую партию упаковки перед заказом оборудования. Часто оказывается, что нужно менять не только мешки, но и саму систему запайки или сшивания.

Интеграция с производством

Когда Группа Ханьфа начинает проект, мы всегда анализируем всю технологическую цепочку. На сайте https://www.hanfagroup.ru есть примеры, как наше оборудование встраивается в комплексные решения.

Особенно важно стыковка с системами транспортировки. Как-то пришлось переделывать весь конвейер потому что существующий создавал электростатические помехи для весового оборудования.

Сейчас разрабатываем стандартные протоколы обмена данными с общезаводскими системами учета. Это позволит сократить время интеграции на 30-40%.

Сервис и обслуживание

Любое фасовочно-упаковочное оборудование требует регулярного обслуживания, но в горнодобывающей отрасли интервалы короче в 2-3 раза. Пыль убивает механизмы быстрее, чем износ.

Мы перешли на сервисные контракты с ежеквартальным ТО - клиенты сначала сопротивлялись, но потом увидели экономию на ремонтах.

Интересно, что самые частые поломки - не в сложной электронике, а в простых механических узлах. Особенно страдают ролики и подшипники транспортерных лент.

Перспективы развития

Сейчас вижу тенденцию к универсализации оборудования. Клиенты хотят одну линию для разных материалов, но это пока недостижимо без компромиссов в точности.

Экспериментируем с быстросменными узлами - в теории можно перенастроить линию за 4-6 часов вместо 2-3 дней. Но пока надежность таких систем оставляет желать лучшего.

Возможно, будущее за комбинацией объемного и весового дозирования с ИИ-коррекцией параметров в реальном времени. Но это пока лабораторные разработки.

В целом, рынок фасовочно-упаковочного оборудования для горнодобывающей промышленности требует глубокого понимания технологии. Недостаточно просто продать машину - нужно интегрировать ее в существующий процесс, и часто это сложнее, чем разработать новое оборудование.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мокрый магнитный сепаратор

Мокрый магнитный сепаратор -

Квадратный (тросовый) вертикальный задний борт

Квадратный (тросовый) вертикальный задний борт -

Платформенный транспортер STQ5165TPBN6 (4,4 т)

Платформенный транспортер STQ5165TPBN6 (4,4 т) -

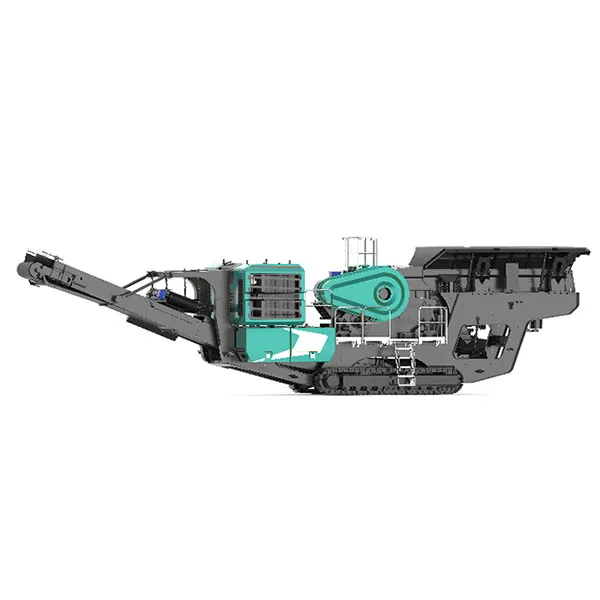

Мобильная щековая дробилка

Мобильная щековая дробилка -

8-кубовый и 10-кубовый бетоносмесители

8-кубовый и 10-кубовый бетоносмесители -

Audi Q2L

Audi Q2L -

Toyota Alphard

Toyota Alphard -

Грузоподъемный борт для легковых автомобилей

Грузоподъемный борт для легковых автомобилей -

Шаровая мельница

Шаровая мельница -

Changan Raeton

Changan Raeton -

Буровая установка для водяных скважин на автомобильном шасси HFC700

Буровая установка для водяных скважин на автомобильном шасси HFC700 -

Быстродействующий гидроцилиндр

Быстродействующий гидроцилиндр