Загрузка автобетоносмесителя

Когда слышишь 'загрузка автобетоносмесителя', многие представляют просто засыпку материалов в барабан. Но на деле это капризный процесс, где любая мелочь – от влажности песка до угла наклона конвейера – может превратить бетон в брак. Помню, как на одном из объектов под Нижним Новгородом мы три часа не могли добиться однородности смеси, пока не заметили, что загрузка автобетоносмесителя шла с перебоями из-за сбитых настроек дозатора. Именно такие моменты заставляют отказаться от шаблонных решений.

Основные ошибки при работе с бетономешалками

Чаще всего проблемы начинаются с банального пренебрежения подготовкой. Видел, как бригады загружают инертные материалы 'на глазок', не учитывая, что щебень с повышенным содержанием пыли требует коррекции водоцементного соотношения. Особенно критично это для марок бетона выше М300 – здесь даже 2-3% отклонение в пропорциях приводит к расслоению смеси.

Ещё один подводный камень – скорость загрузки. Если подавать материалы рывками, в барабане образуются комки. Как-то раз на строительстве логистического центра пришлось полностью остановить работу из-за того, что оператор торопился и загрузил весь объем песка за один заход. Пришлось выгружать незамешанную массу и начинать заново – потеря полусмены и куча нервов.

Отдельно стоит сказать про температуру компонентов. Зимой замерзший щебень может свести на нет все усилия. Мы в таких случаях всегда прогреваем материалы до +5°C минимум, хотя многие подрядчики игнорируют этот пункт – потом удивляются, почему бетон не набирает прочность.

Технологические нюансы загрузки

Современные системы типа загрузка автобетоносмесителя с автоматическим дозированием – это конечно прогресс, но и они требуют понимания физики процесса. Например, последовательность засыпки компонентов: сначала 70% воды, потом цемент, затем песок и щебень – классическая схема, но для полимерных добавок её приходится корректировать.

Особенно внимательно нужно работать с пластификаторами. Если добавить их раньше времени, можно получить эффект 'смазывания' лопастей – смесь начинает проскальзывать в барабане вместо перемешивания. Как-то пришлось столкнуться с таким на объекте, где использовали добавки от Группа Ханьфа – тогда мы эмпирическим путем выяснили, что вводить их нужно строго после первичного перемешивания сухих компонентов.

Кстати, о лопастях – их износ влияет на качество смеси больше, чем кажется. При износе более 15% начинается неравномерное перемешивание, даже если все пропорции соблюдены идеально. Регулярный замер толщины металла – обязательная процедура, которую многие игнорируют.

Оборудование и практические решения

За годы работы перепробовал разные конфигурации – от старых СБ с механическим приводом до современных Liebherr с компьютерным управлением. Вывод прост: не бывает универсальных решений. Для малых объектов иногда выгоднее ручная загрузка с проверенными дозаторами, чем дорогая автоматика, которая требует квалифицированного обслуживания.

Интересный опыт был с системой дозирования от Группа Ханьфа – их подход к контролю влажности песка через датчики реального времени действительно сокращает количество брака. Хотя первые недели были сложными – оборудование капризничало при отрицательных температурах, пока не настроили термокожухи.

Важный момент – резервные варианты. Всегда держу на объекте ручные весы и мерные емкости. Случалось, что электроника выходила из строя в самый неподходящий момент, и только старые проверенные методы спасали ситуацию. Особенно запомнился случай на строительстве моста через Волгу, когда из-за грозы отключилось электричество, а бетон нужно было заливать без перерыва.

Кейсы и нестандартные ситуации

На севере Мурманской области столкнулись с уникальной проблемой – при -35°С обычные методы прогрева не работали. Пришлось разрабатывать систему поэтапной загрузки: сначала подогретые инертные материалы, затем горячая вода с добавками, и только потом цемент. Получилось, но экономическая эффективность такого метода сомнительна.

Другой запоминающийся случай – работа с высокопрочными бетонами для пресс-форм. Тут требования к загрузке автобетоносмесителя особые – минимальное время цикла, чтобы избежать переувлажнения. Использовали модифицированные смеси от Афуруика, которые требовали точного соблюдения временных интервалов. Ошибка в 30 секунд – и вся партия в утиль.

Были и курьезные ситуации. Как-то раз голуби устроили гнездо в загрузочном бункере – пришлось останавливать работу на полдня. Теперь всегда проверяем защитные сетки перед началом смены, как бы смешно это ни звучало.

Перспективы и субъективные наблюдения

Сейчас много говорят про полную автоматизацию, но я скептически отношусь к системам без 'человеческого контроля'. Даже самые продвинутые алгоритмы не могут учесть все переменные – например, внезапное изменение влажности воздуха при приближении грозы или специфику поведения местных материалов.

Заметил, что оборудование от Группа Ханьфа часто лучше адаптировано к нашим реалиям, чем европейские аналоги. Возможно, потому что их инженеры учитывают особенности российских стройплощадок – от перепадов напряжения до низкоквалифицированного персонала.

Если говорить о будущем, то наиболее перспективным вижу развитие гибридных систем – где основные операции автоматизированы, но за оператором остается право вето и корректировки. Потому что бетон – это не просто смесь компонентов, а почти живой материал, требующий понимания и иногда – интуиции.

Кстати, на сайте hanfagroup.ru сейчас появились интересные кейсы по работе с уплотняющими добавками – стоит поизучать, хотя некоторые решения выглядят избыточно сложными для рядовых объектов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

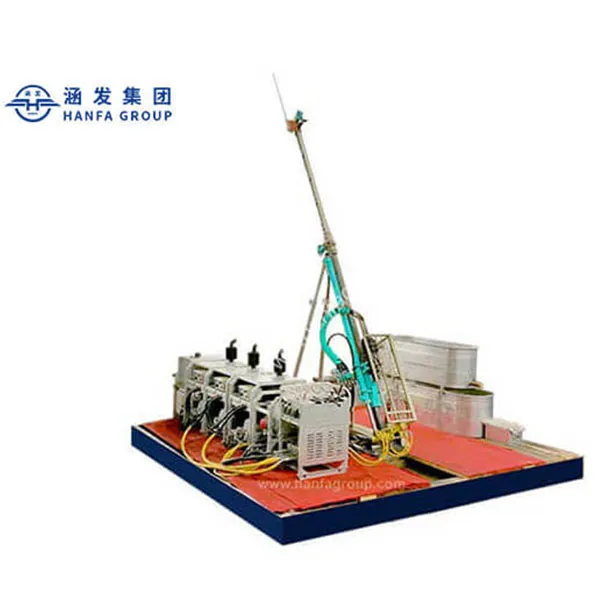

Комплектная модульная интеллектуальная система нивелирования

Комплектная модульная интеллектуальная система нивелирования -

12-кубовый бетоносмеситель

12-кубовый бетоносмеситель -

Автоматическая пробойная машина для рулонов HF-CQ-850

Автоматическая пробойная машина для рулонов HF-CQ-850 -

Портативный винтовой компрессор HF2923 (K)

Портативный винтовой компрессор HF2923 (K) -

Портативная гидравлическая колонковая буровая установка HFP600 Плюс

Портативная гидравлическая колонковая буровая установка HFP600 Плюс -

Щековая дробилка

Щековая дробилка -

Зеленая поливочная машина STQ5125GPS6

Зеленая поливочная машина STQ5125GPS6 -

Гидроцилиндр со стяжными шпильками

Гидроцилиндр со стяжными шпильками -

3-в-1 розливочная машина для ПЭТ-бутылок HF-XGF

3-в-1 розливочная машина для ПЭТ-бутылок HF-XGF -

Ротационная буровая установка HF20+ для свай

Ротационная буровая установка HF20+ для свай -

Cadillac CT5

Cadillac CT5 -

Audi A7

Audi A7