Заказ специального транспортного средства

Когда слышишь 'заказ специального транспортного средства', большинство представляет просто усиленную версию обычной техники. На деле же – это создание инструмента под конкретную технологическую цепочку, где даже просчёт на 5% по осевой нагрузке может обернуться месяцами простоя. В горнодобывающей отрасли, например, стандартные шасси часто не выдерживают вибрационную нагрузку от бурового оборудования, хотя формально подходят по грузоподъёмности.

Технические нюансы при проектировании

Начнём с рамы – многие заказчики требуют 'просто усилить' стандартную конструкцию, но при работе с тяжёлыми буровыми установками возникает парадокс: излишняя жёсткость приводит к концентрации напряжений в зонах крепления гидросистем. Мы в таких случаях идём на компромисс – используем легированные стали с переменным сечением, что даёт плавающую жёсткость. Это дороже, но исключает трещины в сварных швах после года эксплуатации.

Особенно сложно с специальными транспортными средствами для перевозки химреагентов – тут недостаточно просто сделать коррозионностойкий кузов. Надо учитывать динамику жидкости при движении в карьере, иначе волнение пробы приводит к нарушению центровки. Как-то раз пришлось переделывать систему перегородок трижды – математические модели не учитывали эффект 'взбалтывания' на спусках под углом 12°.

Электрика – отдельная головная боль. Стандартные блоки управления не выдерживают вибрацию от работы дробильного оборудования, даже если производитель заявляет защиту от тряски. Пришлось разработать схему с дублированием критических датчиков и разнесением проводки по разным контурам. Мелочь? А из-за обрыва одного провода теряли неделю на поиск неисправности.

Опыт взаимодействия с производителями

С Группой Ханьфа (hanfagroup.ru) столкнулись при заказе транспорта для перевозки взрывчатки – их подход к сертификации отличается от типового. Вместо формального соответствия нормативам они требовали испытания в реальных условиях карьера с имитацией аварийных ситуаций. Например, проверяли не просто тормозной путь, а как ведёт себя система при отказе двух контуров одновременно на грунтовой дороге с уклоном.

Их технология мониторинга нагрузки в реальном времени изначально казалась избыточной – до первого случая, когда датчики показали постепенное увеличение давления в шинах из-за нагрева тормозных дисков. Оказалось, конструкция крышки диска создавала парниковый эффект. Без постоянного контроля это привело бы к серийному повреждению колёсных пар.

Что ценно – они не просто поставляют технику, а отслеживают её работу в составе технологического цикла. Как-то прислали рекомендацию по изменению графика ТО после анализа данных с наших машин – увеличили интервал замены фильтров, но добавили контроль чистоты гидравлической жидкости раз в две недели. Экономия составила около 200 тысяч рублей в год на единице техники.

Типичные ошибки при составлении ТЗ

Самая распространённая ошибка – заказ 'по аналогии'. Помню случай, когда требовался транспорт для перевозки сменных ковшей экскаватора. Посмотрели на существующую технику, скопировали параметры, но забыли, что новые ковши стали на 15% тяжелее из-за усиления зубьев. В результате пришлось экстренно усиливать подрамник уже в процессе эксплуатации.

Часто недооценивают климатические особенности – например, для работы при -50°С недостаточно просто установить морозостойкие материалы. Надо учитывать хрупкость металла при ударах, изменение вязкости жидкостей в гидросистеме, даже поведение резиновых уплотнителей при резких перепадах температур. Один раз столкнулись с тем, что штатные пневмоподушки рамы теряли эластичность после трёх циклов 'тепло-холод'.

Отдельная тема – совместимость с существующей инфраструктурой. Заказали как-то машину с увеличенной высотой погрузки, а она не вписывалась в габариты ремонтной зоны. Пришлось демонтировать светильники и систему вентиляции – дополнительные затраты составили почти 10% от стоимости самой техники.

Особенности работы с горнодобывающей отраслью

Горнодобывающая промышленность – это всегда баланс между надёжностью и экономикой. Афуруика как раз предлагает решения, где этот баланс просчитан – их комплексный подход включает не просто поставку техники, а интеграцию в технологический процесс. Например, их система прогнозирования остаточного ресурса шин экономит до 30% на затратах на колёсные пары.

При работе с карьерными самосвалами важно учитывать не только грузоподъёмность, но и цикл работы. Стандартные расчёты предполагают 20 циклов в сутки, а в реальности бывает и 35-40. Это требует не только усиления рамы, но и изменения системы охлаждения – стандартные радиаторы не справляются с таким тепловыделением.

Интересный момент с вибрацией – при заказе специального транспортного средства для перевозки обогатительного оборудования мы сначала закладывали стандартные виброопоры. Но оказалось, что низкочастотные колебания от работы дробилок вызывают резонанс в определённом диапазоне оборотов двигателя. Пришлось разрабатывать комбинированную систему демпфирования с изменяемой жёсткостью.

Перспективные направления развития

Сейчас всё больше внимания уделяется не просто прочности, а 'интеллекту' техники. Системы мониторинга в реальном времени становятся стандартом – но важно, чтобы они не просто собирали данные, а прогнозировали отказы. Например, анализ мелких вибраций в коробке передач может предсказать износ шестерней за 200-300 моточасов до критического состояния.

Экологичность – не просто мода, а необходимость. При работе в заповедных зонах требуются особые решения по шумоизоляции и выбросам. Но тут есть нюанс – слишком герметичная кабина приводит к проблемам с вентиляцией, особенно при работе в пыльной среде. Приходится искать компромисс между чистотой воздуха в кабине и эффективностью системы кондиционирования.

Автономность – следующая ступень. Но пока полный отказ от оператора невозможен из-за сложности принятия решений в нестандартных ситуациях. Хотя для рутинных операций типа перемещения породы между складами уже есть рабочие прототипы. Главная проблема – не навигация, а распознавание нештатных ситуаций вроде внезапного появления людей или техники на маршруте.

Практические рекомендации по заказу

Первое – никогда не экономьте на инжиниринговой подготовке. Лучше потратить лишний месяц на расчёты, чем потом переделывать технику. Особенно это касается динамических нагрузок – статические расчёты часто дают лишь 60% реальной картины.

Второе – требуйте испытательные протоколы не по стандартным методикам, а в условиях, максимально приближенных к вашим. Если техника будет работать в карьере глубиной 300 метров – испытания должны проводиться с учётом перепадов высот, а не на полигоне с ровной поверхностью.

И главное – рассматривайте специальное транспортное средство как часть технологической цепочки. Его характеристики должны быть увязаны с параметрами смежного оборудования. Мы как-то заказали идеальный с технической точки зрения транспортер, но он не совпадал по высоте разгрузки с приёмным бункером дробилки – пришлось делать переходной конвейер, что съело половину экономического эффекта.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сухой магнитный сепаратор

Сухой магнитный сепаратор -

Самосвал 6×2 STQ3251L07Y3D6 Хаолун

Самосвал 6×2 STQ3251L07Y3D6 Хаолун -

15-кубовый бетоносмеситель

15-кубовый бетоносмеситель -

Гидравлическая колонковая буровая установка HF-300D

Гидравлическая колонковая буровая установка HF-300D -

Комбинированная дробилка

Комбинированная дробилка -

Пневмоударная буровая установка с верхним молотом

Пневмоударная буровая установка с верхним молотом -

Мудрость ii быстрооткрывающийся фильтр пресс

Мудрость ii быстрооткрывающийся фильтр пресс -

Поворотный гидроцилиндр

Поворотный гидроцилиндр -

Комбинированная полностью автоматизированная система взвешивания

Комбинированная полностью автоматизированная система взвешивания -

8-кубовый и 10-кубовый бетоносмесители

8-кубовый и 10-кубовый бетоносмесители -

Audi Q2L

Audi Q2L -

Буровая машина для водяных скважин HFJ460A

Буровая машина для водяных скважин HFJ460A

Связанный поиск

Связанный поиск- Новый рынок подержанных автомобилей в чите

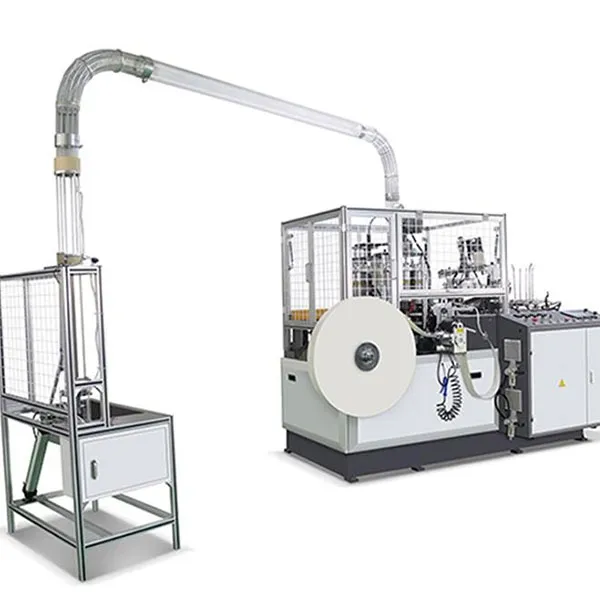

- Автоматическая розливочная машина

- Купить автобетоносмеситель в беларуси

- Средние буровые установки

- Буровая установка 30

- Строительная техника в лужниках

- Падение цен на подержанные автомобили в россии

- Подержанные семейные автомобили

- Авторынок подержанных автомобилей цены

- Мини автобетоносмеситель