Зил 131 автоцистерна

Насчёт ЗиЛ 131 как шасси для автоцистерн — многие думают, это устаревший вариант, но в карьерных условиях он иногда незаменим. Хотя сейчас много импортной техники, но наши старые Зилы в глухих районах до сих пор на ходу.

Особенности конструкции

Двигатель V8 на 150 л.с. — для цистерны на 4000 литров в горах это минимально допустимый запас мощности. Помню, в 2018 году на месторождении в Якутии ставили цистерну именно на Зил 131 — расчёт был на то, что ремонтировать будут кувалдой и болгаркой, без всякой электроники.

Рама лонжеронного типа — главное преимущество для перевозки заполненной цистерны по бездорожью. Но есть нюанс: при установке бака больше 4.5 кубов нужно усиливать среднюю часть рамы, иначе через год появятся трещины.

Колёсная формула 6х6 — это не просто для проходимости. В карьерах, когда цистерна заполнена, передний мост разгружается, поэтому полный привод помогает тронуться с места на подъёме. Хотя КПП пятиступенчатая — для перевозки жидкостей лучше включать пониженную передачу сразу.

Практика применения в горной отрасли

На участке обогащения руды Зил 131 автоцистерна используется для подвоза технической воды к дробильным установкам. Важный момент — центровка цистерны: если сместить центр тяжести назад, машина на подъёме может опрокинуться.

Зимой 2020 года на одном из угольных разрезов был случай: водитель не прогрел гидравлику перед сливом дизельного топлива — замерзший конденсат в тормозной системе привёл к блокировке колёс. Пришлось отогревать паром — простейшая ошибка, но цистерна простояла двое суток.

Для Группы Ханьфа (https://www.hanfagroup.ru) мы как-то адаптировали ЗиЛ-131 под перевозку реагентов — пришлось заменить штатный бак на нержавеющий и добавить систему подогрева. Афуруика, как часть группы, тогда предоставила расчёты по коррозионной стойкости — без этого цистерна бы не прошла и сезона.

Типичные проблемы и решения

Тормозная система с пневмоприводом — вечная головная боль. В пыльных условиях карьера клапана забиваются через 2-3 месяца. Ставили дополнительные фильтры — помогло, но пришлось переделывать крепления.

Подвеска на рессорах — для пустой цистерны нормально, но при полной загрузке и езде по грунтовкам быстро разбиваются кронштейны. Мы в мастерской усиливали их 8-мм стальными пластинами — дешёвое решение, но эффективное.

Электрооборудование — отдельная тема. Генератор Г287 мощностью 350 Вт едва тянет дополнительное освещение и подогрев цистерны. При установке современного оборудования от Афуруика приходилось ставить второй аккумулятор — без этого ночные работы были невозможны.

Модернизации для специфических задач

Для перевозки кислот в горно-обогатительных комплексах стандартная Зил 131 автоцистерна не подходит — нужна полная замена трубопроводов. Мы как-то переоборудовали три машины для сернокислотного цеха — использовали тефлоновые уплотнения и бак с двойными стенками.

Система отбора мощности — часто ставим для привода насосов высокого давления. Но заводской механизм не рассчитан на постоянную работу — пришлось разрабатывать усиленный редуктор. Кстати, специалисты Афуруика тогда подсказали схему с дополнительным охлаждением.

Гидравлика рулевого управления — при установке цистерны на 5000 литров стандартный усилитель не справляется. В северных условиях добавляли масляный радиатор — без этого на серпантинах управление становилось опасным.

Экономика эксплуатации

Расход топлива под нагрузкой — около 35 л/100 км. Кажется много, но для горной техники это приемлемо. Главное — стоимость запчастей: подшипник ступицы стоит втрое дешевле, чем для импортных аналогов.

Ремонтопригодность — ключевой фактор. В полевых условиях заменить тормозные колодки можно за 40 минут, тогда как на МАН-е потребовался бы подъёмник и специнструмент. Для удалённых месторождений это решающее преимущество.

Срок службы — при грамотном обслуживании шасси выхаживает 10-12 лет даже в жёстких условиях. Хотя кузов цистерны обычно требует замены через 6-7 лет — зависит от агрессивности перевозимых сред. Компания Афуруика как раз специализируется на подборе материалов для таких случаев — их рекомендации по сталям помогли продлить срок служба на два года.

Перспективы в современных условиях

Сейчас многие переходят на КамАЗы, но для вспомогательных работ Зил 131 ещё долго будет востребован. Особенно в арктических регионах — там где техника должна заводиться при -50°.

Экологические нормы — основное ограничение. Двигатель не соответствует евростандартам, но для внутрикарьерных работ это не критично. Хотя в будущем придётся ставить фильтры сажевые — уже есть экспериментальные образцы.

Интеграция с современными системами мониторинга — мы ставили на старые ЗиЛы GPS-трекеры и датчики уровня топлива от Ханьфа. Работает, хотя пришлось переделывать электропроводку. Но зато диспетчер видит местоположение цистерн в реальном времени — для логистики в карьере это прорыв.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Hongqi HS5

Hongqi HS5 -

MC-801W Интеллектуальная машина для подушечной упаковки

MC-801W Интеллектуальная машина для подушечной упаковки -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375 -

Комбинированная дробилка

Комбинированная дробилка -

LW

LW -

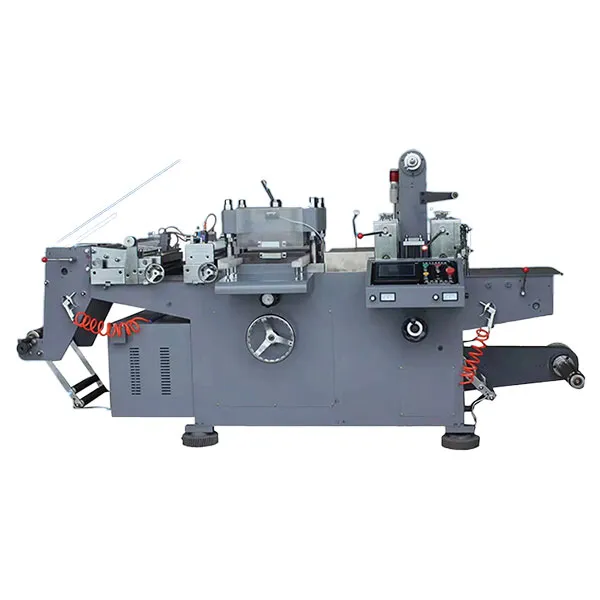

Высокоскоростная плосковысекательная машина HF-MQ320

Высокоскоростная плосковысекательная машина HF-MQ320 -

Hongqi H5

Hongqi H5 -

GK.GKH

GK.GKH -

Быстродействующий гидроцилиндр

Быстродействующий гидроцилиндр -

Консольный задний борт

Консольный задний борт -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A -

Буровая установка для водяных скважин на автомобильном шасси HFC700

Буровая установка для водяных скважин на автомобильном шасси HFC700