Известный химические оборудования

Когда говорят про известные химические оборудования, многие сразу представляют лабораторные колбы или нефтехимические реакторы, но в горнодобывающем секторе всё иначе — здесь речь идёт о системах, которые десятилетиями работают в условиях агрессивных сред и перепадов давления. Часто ошибочно считают, что достаточно купить дорогое оборудование с громким именем, но на практике даже известные химические оборудования требуют адаптации под конкретную руду или технологический цикл. Вспоминается, как на одном из урановых месторождений установили импортный флотационный комплекс, который в теории должен был показывать КПД 95%, а на деле не выдерживал местный состав пульпы — пришлось полностью переделывать систему подачи реагентов.

Особенности выбора оборудования для переработки

В горнодобывающей отрасли ключевой момент — это не просто приобретение известные химические оборудования, а создание технологической цепочки, где каждый аппарат работает в связке с другими. Например, мельницы полусамоизмельчения часто перегружаются из-за нестабильной крупности питания, что ведёт к каскадным сбоям в работе флотационных машин. Мы в своих проектах всегда начинаем с тестовых испытаний на пробных партиях руды — иногда оказывается, что классический реактор с механическим перемешиванием работает стабильнее дорогих ультразвуковых аналогов.

Кстати, про флотацию — многие недооценивают роль аэрационных систем. Видел случаи, когда из-за неправильного подбора распылителей пневматическая флотационная машина теряла до 40% эффективности по каолину. При этом документация производителя утверждала, что оборудование 'универсально'. Универсальность в химической переработке — вообще миф, который дорого обходится предприятиям.

Особенно сложно с теплообменниками для выщелачивания — здесь любой просчёт в выборе сплава ведёт к коррозии. Однажды наблюдал, как титановый теплообменник на цианидном участке вышел из строя через три месяца из-за локальных катодных зон. Пришлось экстренно ставить аппарат из хастеллоя, хотя изначально проектное решение считалось оптимальным. Это к вопросу о том, что даже проверенные решения требуют постоянного мониторинга.

Практические кейсы внедрения

В работе с известные химические оборудования всегда интересен опыт интеграции в существующие технологические линии. Например, когда мы модернизировали фабрику по переработке медно-никелевых руд, пришлось комбинировать отечественные гидроциклоны с немецкими сгустителями — возникли проблемы с синхронизацией автоматики. Инженеры Группа Ханьфа предлагали интересное решение через каскадные регуляторы давления, но пришлось дополнительно дорабатывать ПО для российских датчиков.

Ещё запомнился проект по обогащению апатитовых руд, где критически важной оказалась точность дозирования флотореагентов. Установили многоточечные дозаторы с 'умной' системой обратной связи, но постоянно возникали сбои из-за вибрации от дробильного оборудования. Пришлось разрабатывать антивибрационные крепления — подобные нюансы редко учитывают в технических заданиях.

На сайте Группа Ханьфа часто подчёркивают важность комплексных решений, и это действительно ключевой момент. Отдельно взятый фильтр-пресс или центрифуга могут быть лучшими на рынке, но если они не интегрированы в общую систему КИПиА, их эффективность падает в разы. Особенно это заметно на участках сорбционного выщелачивания, где важна синхронизация работы колонн.

Проблемы эксплуатации в суровых условиях

Северные месторождения — это отдельный вызов для любого известные химические оборудования. При -50°C даже специальные морозостойкие уплотнения теряют эластичность, не говоря уже о Sensors. Как-то на золотодобывающем предприятии в Якутии столкнулись с тем, что датчики уровня в отстойниках постоянно выдавали ошибку из-за обледенения. Стандартные нагревательные элементы не помогали — пришлось разрабатывать комбинированную систему с воздушным подогревом.

Коррозия — вечная головная боль. Нержавеющая сталь марки 316L, которая считается стандартом для химической аппаратуры, в условиях сернокислотного выщелачивания с примесями хлоридов служит не больше года. Применение более стойких сплавов удорожает проект на 25-30%, но зато избегаешь простоев на ремонты. Кстати, Группа Ханьфа в таких случаях предлагает интересные композитные решения с напылением тефлона — работает, но требует квалифицированного обслуживания.

Отдельно стоит упомянуть проблемы с измельчением абразивных материалов. Футеровки мельниц из полиуретана, которые рекламируют как 'вечные', на кварцевых песках выходят из строя за 2-3 месяца. Пришлось экспериментировать с резино-металлическими композитами — результат лучше, но всё равно далёк от идеала. Возможно, стоит посмотреть в сторону керамических вставок, хотя их стоимость пока prohibitive.

Тенденции и перспективы развития

Сейчас многие производители известные химические оборудования активно продвигают 'цифровые двойники' технологических линий. Пробовали внедрять на обогатительной фабрике — модель неплохо предсказывает поведение флотационных камер, но абсолютно бесполезна для прогнозирования износа насосов-дозаторов. Видимо, нужно ещё лет пять развития технологии, чтобы учитывать реальные производственные факторы.

Интересно наблюдать за развитием мембранных технологий в гидрометаллургии. Ультрафильтрационные установки постепенно вытесняют традиционные отстойники, особенно на участках очистки сточных вод. Но здесь есть нюанс — мембраны крайне чувствительны к содержанию взвесей, требуют многоступенчатой предварительной фильтрации. На одном из медеплавильных комбинатов пришлось устанавливать целых три ступени очистки перед мембранным блоком.

Автоматизация — это безусловный тренд, но в России часто упирается в кадровый вопрос. Современные АСУ ТП требуют совсем других компетенций от обслуживающего персонала. Видел, как на передовой фабрике операторы в обход автоматики продолжают работать 'на глазок', потому что не доверяют показаниям Sensors. Нужно менять подход к обучению, но это вопрос не одного года.

Интеграция решений в существующие производства

Когда Группа Ханьфа предлагает комплексные решения для горнодобывающей промышленности, речь идёт не просто о поставке оборудования, а о перестройке технологических цепочек. Например, при модернизации фабрики окомкования пришлось полностью менять систему газоочистки — старые электрофильтры не справлялись с новыми объемами.

Часто возникают проблемы совместимости старого и нового оборудования. На одном из цинковых заводов пытались подключить современные датчики pH к релейной системе контроля 1980-х годов — получился костыль из преобразователей сигналов, который постоянно глючил. В итоге пришлось менять всю систему управления, хотя изначально планировали только локальную модернизацию.

Важный момент — подготовка фундаментов под новое оборудование. Казалось бы, мелочь, но из-за неправильного расчёта вибронагруки на одном из проектов треснула рама сушильного барабана. Пришлось останавливать линию на месяц для усиления фундамента — такие просчёты дорого обходятся.

В целом, работа с известные химические оборудования в горнодобывающем секторе — это постоянный поиск компромисса между технологической эффективностью и эксплуатационной надёжностью. Теоретически совершенные решения часто оказываются непрактичными в реальных условиях, поэтому так важен опыт компаний, которые годами работают в этой сфере и понимают все подводные камни.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Toyota Highlander

Toyota Highlander -

Гидроцилиндр со стяжными шпильками

Гидроцилиндр со стяжными шпильками -

Комплектная опорная система для кузова-контейнера (сменного кузова)

Комплектная опорная система для кузова-контейнера (сменного кузова) -

Консольный задний борт

Консольный задний борт -

MC-580 Интеллектуальная машина для подушечной упаковки

MC-580 Интеллектуальная машина для подушечной упаковки -

Гидравлическая колонковая буровая установка HF-300D

Гидравлическая колонковая буровая установка HF-300D -

Вращающаяся сушилка

Вращающаяся сушилка -

Volkswagen Passat

Volkswagen Passat -

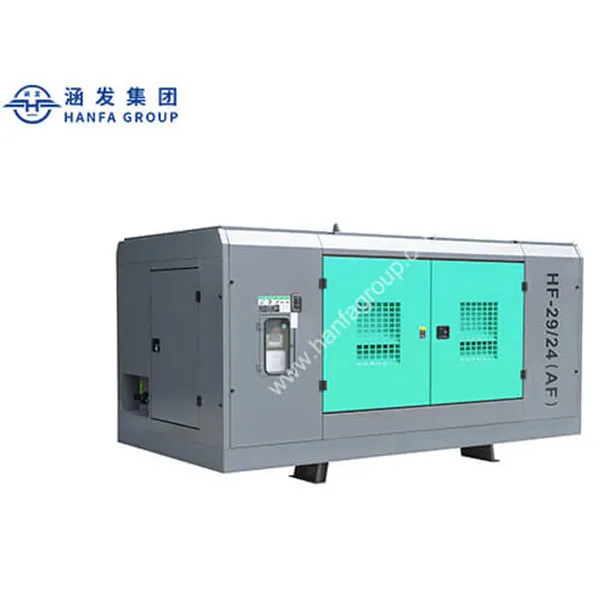

Портативный винтовой компрессор HF2924 (AF)

Портативный винтовой компрессор HF2924 (AF) -

Портативный винтовой компрессор HF2923 (K)

Портативный винтовой компрессор HF2923 (K) -

BYD Yuan Plus

BYD Yuan Plus -

Bentley Flying Spur

Bentley Flying Spur