Изготовление автобетоносмесителей

Когда слышишь про изготовление автобетоносмесителей, многие представляют просто сварку железного барабана на шасси. На деле же — это целая философия баланса между прочностью стального каркаса и пластичностью бетонной смеси внутри. Вспоминаю, как на одном из объектов под Воронежем миксер с неправильно рассчитанным углом наклона лопастей выдавал бетон с расслоением — пришлось ночью переваривать конструкцию прямо на площадке.

Конструкционные просчеты, которые дорого обходятся

Главная ошибка новичков — экономия на толщине барабана. Брали сталь 4 мм вместо 6 мм для 9-кубового миксера — через полгода эксплуатации в зоне загрузки появлялись трещины. Причем визуально дефект не заметишь, только по изменению звука при вращении на холостом ходу.

Лопастная система — это отдельная головная боль. Угол атаки в 45 градусов подходит лишь для пластичных смесей, а для жестких бетонов нужны переменные углы по всей длине барабана. Как-то переделали лопасти по чертежам от Группа Ханьфа — снизили энергопотребление на 17% при том же объеме выгрузки.

Гидравлика — отдельная тема. Ставили итальянские насосы на морозостойкость -35°C, но в Красноярске при -42°C масло густело так, что редуктор трещал по шлицам. Пришлось разрабатывать систему подогрева с дизельными нагревателями — корейские аналоги не выдерживали вибрации.

Технологические нюансы сборки

Сварные швы на стыке конусов — критичное место. Автоматическая сварка под флюсом дает лучшие результаты, но требует юстировки с точностью до миллиметра. Помню, на партии для ?Норильского никеля? браковку поставили из-за отклонения в 1.5 мм — слишком жесткие требования к работе в арктических условиях.

Балансировка барабана — часто недооцениваемый этап. Несбалансированный бак на 10 м3 при 12 об/мин создает нагрузку как от удара кувалдой по раме. Разрабатывали динамическую балансировку с датчиками вибрации — технологию потом внедрили на всех заводах Ханьфа.

Покраска — кажется мелочью, но эпоксидно-полиуретановое покрытие должно наноситься в три слоя с промежуточной сушкой. Один раз сэкономили на грунтовке — через зиму на барабанах появились очаги коррозии размером с ладонь.

Реальные кейсы адаптации под российские условия

Для карьера в Якутии переделывали систему выгрузки — стандартный гидроцилиндр не обеспечивал полное опрокидывание при -50°C. Добавили обогрев штока и поменяли уплотнения на морозостойкие тефлоновые.

На БАМе столкнулись с проблемой быстрого износа лопастей из-за абразивных заполнителей. Пришлось внедрять наплавку твердым сплавом на кромки — увеличили ресурс в 3 раза, но прибавили 200 кг к массе конструкции.

Интересный опыт с Группа Ханьфа — их решения для горнодобывающей отрасли адаптировали под наши бетонные заводы. Взяли за основу их систему мониторинга износа, дополнили датчиками вибрации — теперь можно прогнозировать замену лопастей с точностью до 50 моточасов.

Экономика против надежности

Снижение стоимости изготовления автобетоносмесителей часто приводит к увеличению эксплуатационных расходов. Китайские редукторы в 2 раза дешевле немецких, но их ресурс — 15 000 моточасов против 40 000. Для сезонных работ может и вариант, но для круглогодичной эксплуатации — только премиальные компоненты.

Система безопасности — еще одна статья экономии. Датчики перегруза стоят как 10% стоимости миксера, но один случай опрокидывания на стройплощадке перекрывает всю экономию. После инцидента в Ростове (перегруз на 4 тонны, водитель погиб) вообще пересмотрели подход к лимитированию загрузки.

Запчасти — отдельная головная боль. Стандартизировали подшипниковые узлы под SKF и FAG, хотя изначально были дешевые аналоги. В итоге сервисные интервалы увеличились с 500 до 2000 моточасов.

Перспективы развития технологии

Сейчас экспериментируем с композитными материалами для лопастей — углепластик с керамическим напылением дает снижение веса на 40% и увеличение срока службы. Но пока стоимость такого решения превышает стальной вариант в 8 раз.

Электрификация — тренд, но не панацея. Тестировали миксер на электроприводе для работы в черте города. Тише, экологичнее, но запас хода всего 80 км и проблемы с зарядкой на обычных АЗС.

Системы телеметрии — вот где реальный прорыв. Датчики износа, контроль качества бетона в реальном времени, прогнозирование поломок. Группа Ханьфа как раз предлагает комплексные решения для мониторинга — их наработки в горнодобывающей отрасли хорошо легли на наши задачи.

Выводы, которые не пишут в рекламных буклетах

Идеального автобетоносмесителя не существует — каждый проект требует кастомизации. Что работает в Подмосковье, откажет в Заполярье. Нужно учитывать не только климат, но и качество местных заполнителей, квалификацию операторов, доступность сервиса.

Срок окупаемости качественного миксера — 3-5 лет при интенсивной эксплуатации. Экономия на этапе изготовления автобетоносмесителей всегда выходит боком — ремонты, простой, аварии.

Сейчас смотрим в сторону гибридных решений — дизель-электрическая схема с возможностью работы от внешней сети. Первые тесты на объектах Группа Ханьфа показывают снижение эксплуатационных затрат на 23% при сохранении надежности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Toyota Corolla

Toyota Corolla -

Hongqi H9

Hongqi H9 -

BYD Han DM

BYD Han DM -

Машина для свай длинным шнеком HFZL40

Машина для свай длинным шнеком HFZL40 -

Полностью гидравлическая буровая установка HFDX-6+

Полностью гидравлическая буровая установка HFDX-6+ -

Вибрационный питатель серии GZD

Вибрационный питатель серии GZD -

Lexus LX

Lexus LX -

Bentley Bentayga

Bentley Bentayga -

Эвакуатор CSC5247TQZPSTQ6 Хаолун 6×2

Эвакуатор CSC5247TQZPSTQ6 Хаолун 6×2 -

4-кубовый бетоносмеситель

4-кубовый бетоносмеситель -

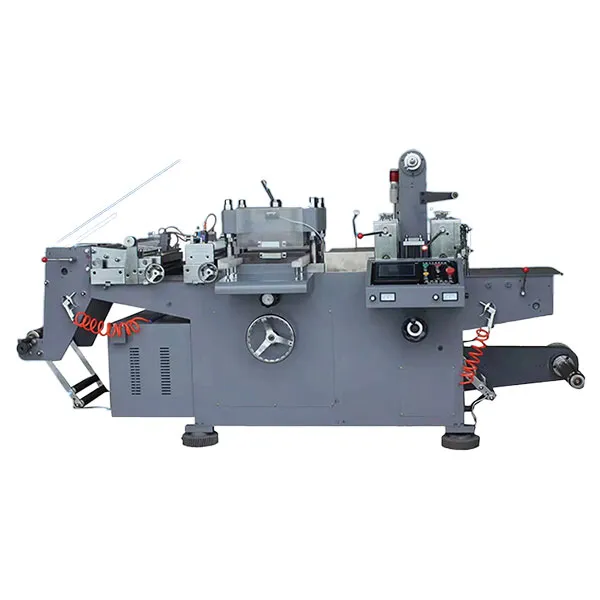

MC-3000 Интеллектуальная машина для подушечной упаковки

MC-3000 Интеллектуальная машина для подушечной упаковки -

MC-602W Интеллектуальная машина для подушечной упаковки

MC-602W Интеллектуальная машина для подушечной упаковки

Связанный поиск

Связанный поиск- Установка автобетоносмесителя купить

- Цены подержанных автомобилей тольятти

- Упаковочное оборудование в казахстане

- Дробилки для горной породы

- Подержанные автомобили архангельск

- Строительная техника челябинск

- Буровые установки волгоград

- Вибрационная установка грохот

- Буровой установки zj50dbs

- Буровые установки дизеля