Изготовление рекламных автомобилей

Когда слышишь 'изготовление рекламных автомобилей', многие представляют просто наклейку винила на дверь микроавтобуса. На деле же это многослойный процесс, где ошибка в расчёте ветровой нагрузки может привести к отрыву баннера на трассе. Вот именно о таких нюансах, которые не пишут в учебниках, стоит поговорить.

Подготовка поверхности: где кроются главные риски

Помню наш первый контракт с карьерной техникой - думали, что для грузовиков подойдёт стандартная обезжиривающая жидкость. Оказалось, что после работы в карьере на кузове остаётся микроскопическая каменная пыль, которую нужно смывать щелочным составом под давлением. Пришлось переделывать три машины, потому что плёнка отслоилась за неделю.

Сейчас для спецтехники мы используем трёхэтапную очистку: сначала мойка высоким давлением, затем обезжиривание изопропиловым спиртом, и наконец - праймер для сложных поверхностей. Особенно важно это для машин, работающих в горнодобывающей отрасли - там свои стандарты подготовки.

Кстати, о праймерах - многие до сих пор используют универсальные, но для алюминиевых кузовов и оцинкованной стали нужны разные составы. Проверяли на партии УАЗов для геологоразведочной экспедиции: где применяли специализированный праймер, там графика держится уже третий год.

Материалы: экономить нельзя переплачивать

В 2020 году пробовали работать с корейской плёнкой - характеристики хорошие, цена привлекательная. Но для уральского климата её морозостойкости не хватило: при -35°C краска начала трескаться на изгибах. Пришлось переходить на материалы немецких производителей, хотя их стоимость выше на 40%.

Сейчас используем трёхслойные виниловые плёнки с защитным УФ-ламинированием. Для техники, которая работает в карьерах, это особенно важно - ультрафиолет в сочетании с угольной пылью буквально 'съедает' обычную краску за сезон.

Интересный момент: для машин горнодобывающих компаний часто требуются световозвращающие элементы. Но стандартная плёнка для дорожных знаков не подходит - слишком хрупкая. Пришлось найти компромиссный материал с коэффициентом световозвращения 380 кд/лк/м2 вместо стандартных 600.

Особенности работы с горнодобывающей техникой

Когда к нам обратились из Группы Ханьфа с запросом на брендирование карьерных самосвалов, сначала думали - стандартный заказ. Оказалось, что для такой техники нужен особый подход к размещению графики: нельзя закрывать вентиляционные решётки, должны оставаться зоны для крепления такелажа.

Разрабатывали макет для БелАЗов - пришлось учитывать не только эргономику, но и безопасность. Например, на дверях кабины нельзя размещать сплошное цветное поле - оно мешает обзору через боковые зеркала. Сделали перфорированную графику, которая пропускает свет.

Кстати, на сайте https://www.hanfagroup.ru можно увидеть некоторые наши работы для горнодобывающей техники - там как раз примеры того, как нужно адаптировать графику под специфику эксплуатации.

Технологии печати: что действительно работает

Долгое время использовали сольвентную печать для всей наружной рекламы - проверенная технология. Но для машин, которые постоянно в движении, UV-печать оказалась долговечнее. Разница в сроке службы составила почти два года, особенно заметно на белых элементах - они меньше желтеют.

Сейчас перешли на гибридный подход: основную графику печатаем на УФ-принтерах, а мелкие элементы вырезаем из цветной плёнки. Так и цветопередача лучше, и края чётче. Особенно важно для логотипов - они должны быть идеальными.

Пробовали работать с латексной печатью - не понравилось. Цвета яркие, экологичность высокая, но для российских условий недостаточно устойчивости к перепадам температур. После зимы на некоторых участках появились микротрещины.

Монтаж и постобработка

Самое сложное - не ровные поверхности, а сложные геометрические элементы. Помню, как мучились с решёткой радиатора КамАЗа - стандартным способом плёнка не ложилась. Пришлось разрабатывать специальный шаблон и использовать строительный фен с точной регулировкой температуры.

Для каждой марки автомобиля теперь ведём базу данных по оптимальным температурам монтажа. Например, для Volvo это 65-70°C, а для МАЗа - уже 75-80°C из-за другой структуры металла.

После монтажа обязательно обрабатываем края герметиком - но не силиконовым, как многие, а специальным акриловым. Он лучше держится при вибрации, что критично для карьерной техники. Проверяли на дробильных установках - там вибрация постоянная, и акрил показал себя лучше.

Контроль качества и гарантии

Раньше давали стандартную гарантию 3 года на все работы. Сейчас дифференцируем: для легковых автомобилей - 5 лет, для грузовой техники - 2 года, для горнодобывающей - 1 год. Не потому что делаем хуже, а потому что реалистично оцениваем условия эксплуатации.

Разработали чек-лист из 47 пунктов для приёмки работы. Самые важные - проверка на отслоение краёв под разными углами, контроль цветопередачи при искусственном освещении, тест на адгезию крестообразным надрезом.

Для горнодобывающей техники добавляем дополнительные тесты, включая имитацию вибрации. Как показала практика сотрудничества с Афуруика, именно вибрация чаще всего приводит к проблемам с графикой на спецтехнике.

Экономика проекта: скрытые затраты

Когда рассчитываем стоимость изготовления рекламных автомобилей, всегда закладываем 15% на непредвиденные расходы. Например, в прошлом месяце пришлось переделывать боковину прицепа - обнаружили скрытую вмятину, которую не заметили при осмотре.

Для постоянных клиентов типа Группы Ханьфа разработали систему сезонных скидок. Зимой работы дешевле на 20% - спрос меньше, а качество от времени года не зависит. Главное - соблюдать температурный режим в цеху.

Считаю, что в нашем бизнесе важно не гнаться за дешевизной, а объяснять клиенту разницу в стоимости материалов и технологий. Когда показываешь реальные примеры долговечности, люди понимают, почему лучше заплатить больше, но сделать один раз качественно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектная гидравлическая система автомобиля-сцены

Комплектная гидравлическая система автомобиля-сцены -

Пружинный цилиндр, цилиндр направляющей колонны

Пружинный цилиндр, цилиндр направляющей колонны -

Гусеничная буровая машина серии HFJ для бурения скважин

Гусеничная буровая машина серии HFJ для бурения скважин -

Малая брикетировочная машина

Малая брикетировочная машина -

Пневмоударная буровая установка с верхним молотом

Пневмоударная буровая установка с верхним молотом -

Грузоподъемный борт большой грузоподъемности

Грузоподъемный борт большой грузоподъемности -

Полностью гидравлическая буровая машина инженерного режима HFKP2500

Полностью гидравлическая буровая машина инженерного режима HFKP2500 -

Cadillac CT5

Cadillac CT5 -

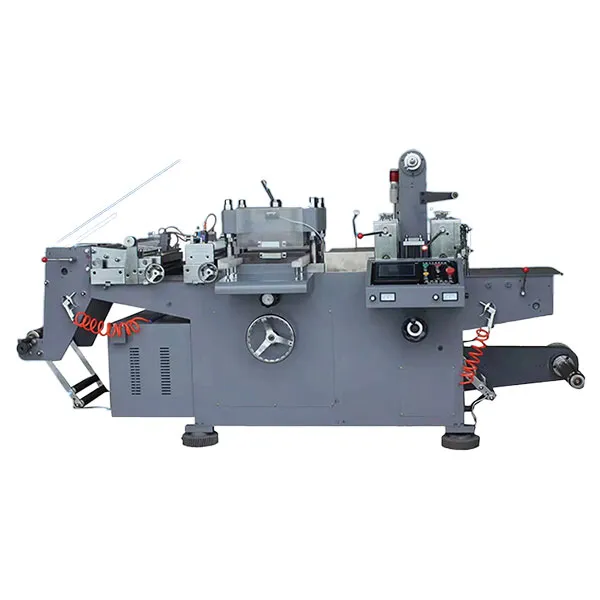

MC-580 Интеллектуальная машина для подушечной упаковки

MC-580 Интеллектуальная машина для подушечной упаковки -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A -

BYD Song Plus

BYD Song Plus -

Квадратный (тросовый) вертикальный задний борт

Квадратный (тросовый) вертикальный задний борт