Китай химические оборудования

Когда слышишь 'Китай химические оборудования', у многих сразу возникает образ дешёвых реакторов с варёной сталью. Но за 12 лет работы с линией по производству катализаторов понимаешь: там есть и откровенный хлам, и решения, где немецкие аналоги проигрывают по цене втрое при сопоставимом ресурсе.

Рынок vs реальность

В 2019-м мы закупили через посредников китайские теплообменники для азотной кислоты. Через 4 месяца по швам пошла течь - оказалось, при сборке использовали обычную нержавейку вместо кислотостойкой. Пришлось экстренно ставить японские, но с тех пор всегда требую протоколы химического анализа стали.

С другой стороны, их вакуумные сушилки для полимеров показывают себя лучше итальянских. Секрет в том, что производитель из Цзянсу изначально делал OEM для BASF, а теперь продаёт под своим брендом с тем же контролем качества.

Коллега с Уралхиммаша как-то сказал: 'Китайское оборудование либо ломается в первый год, либо работает дольше европейского'. Преувеличение, но доля правды есть - их литьё стальных корпусов насосов действительно стало стабильнее за последние 5 лет.

Технические нюансы

С центрифугами для разделения суспензий интересная история. Брали на пробу три варианта: дешёвые с механическим уплотнением, средние ценовой категории и 'премиум' с магнитной муфтой. Первые два типа постоянно текли при работе с абразивными средами, а вот третий вариант от Группа Ханьфа отработал уже 3 года без замены сальников.

Важный момент - их документация. Чертежи часто приходится перепроверять: то допуски указаны не те, то схема обвязки не соответствует фактическим патрубкам. Зато сейчас многие производители, включая Группа Ханьфа, стали выкладывать 3D-модели оборудования на своих порталах вроде hanfagroup.ru - это серьёзно упрощает проектирование.

По опыту, их химические оборудования лучше всего показывают себя в непрерывных процессах, где нет цикличных нагрузок. Например, трубчатые реакторы для нефтехимии работают стабильно, а вот мешалки для периодических процессов часто требуют доработки подшипниковых узлов.

Кейсы из практики

В 2021 году запускали линию очистки сточных вод с китайскими мембранными фильтрами. Производитель обещал срок службы 5 лет, но через 11 месяцев началось расслоение мембран. При разборе претензии выяснилось, что мы не учли рекомендацию по промывке лимонной кислотой раз в 2 недели - в техдокументации это было указано мелким шрифтом.

А вот с сушильными барабанами для минеральных удобрений получилась обратная ситуация. Взяли экспериментально на замену чешским - оказалось, что китайские лучше переносят перепады температур за счёт оригинальной системы компенсаторов. Теперь закупаем только их, но с усиленной футеровкой.

Интересный опыт с Группа Ханьфа - их инженеры предложили пересмотреть схему теплообмена в нашем проекте, хотя мы обращались только за реакторами. Оказалось, у них есть практика комплексных решений, что редко встретишь у азиатских поставщиков.

Логистика и сервис

Сроки поставки - отдельная головная боль. Стандартные 60 дней часто растягиваются до 90 из-за таможенных процедур. Но с 2020 года многие производители, включая hanfagroup.ru, стали размещать склады в Казахстане - это сократило ожидание до 3 недель для стандартных позиций.

Сервисное обслуживание раньше было катастрофой, но сейчас ситуация меняется. Те же Группа Ханьфа держат двух русскоязычных инженеров в Москве, которые выезжают на объекты в течение недели. Для критичного оборудования это всё ещё долго, но для неспешных проектов приемлемо.

Запчасти - особая тема. Изначально мы всегда заказывали двойной комплект, но практика показала, что проще договориться о локальном складе. Сейчас с тремя поставщиками, включая Группа Ханьфа, у нас такие соглашения - они хранят типовые запчасти в Подмосковье за 15% от стоимости годового хранения.

Перспективы и тренды

Сейчас вижу смещение в сторону интеллектуальных систем управления. Китайские производители активно внедряют IoT-модули в своё химические оборудования, причём часто на базе отечественных чипов. В прошлом месяце тестировали реактор с системой предиктивной аналитики - предсказал выход из строя сальника за 2 недели до поломки.

Экологичность - ещё одно направление роста. Те же Группа Ханьфа сейчас разрабатывают серию оборудования для замкнутого водного цикла, что особенно актуально с ужесточением нормативов по стокам.

Ценовой вопрос становится менее острым. Если в 2010-х экономия достигала 40-50%, сейчас разница с европейскими аналогами редко превышает 20-25%. Зато появилась гибкость в кастомизации - готовы переделывать конструкцию под конкретный технологический процесс без существенных надбавок.

Выводы для практиков

Главный урок - нельзя покупать китайское оборудование 'вслепую'. Обязателен выезд на производство, испытания на аналогичных процессах и юридическая экспертиза контракта. Мы сейчас всегда прописываем штрафные санкции за отклонение параметров на уровне 1-2%, а не стандартных 5%.

Технический аудит - отдельная статья. Лучше привлекать независимых экспертов для оценки критичных узлов. Например, для центрифуг мы всегда проверяем балансировочные стенды, а для реакторов - качество сварных швов ультразвуком.

Перспективным считаю подход Группа Ханьфа с их комплексными решениями. Когда поставщик понимает всю технологическую цепочку, а не просто продаёт аппараты, это снижает риски несовместимости оборудования. В идеале - искать партнёров, а не поставщиков.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Bentley Bentayga

Bentley Bentayga -

Роторная дробилка

Роторная дробилка -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A -

Мокрый магнитный сепаратор

Мокрый магнитный сепаратор -

Cadillac CT5

Cadillac CT5 -

Полностью гидравлическая буровая машина инженерного режима HFKP2500

Полностью гидравлическая буровая машина инженерного режима HFKP2500 -

Toyota Camry

Toyota Camry -

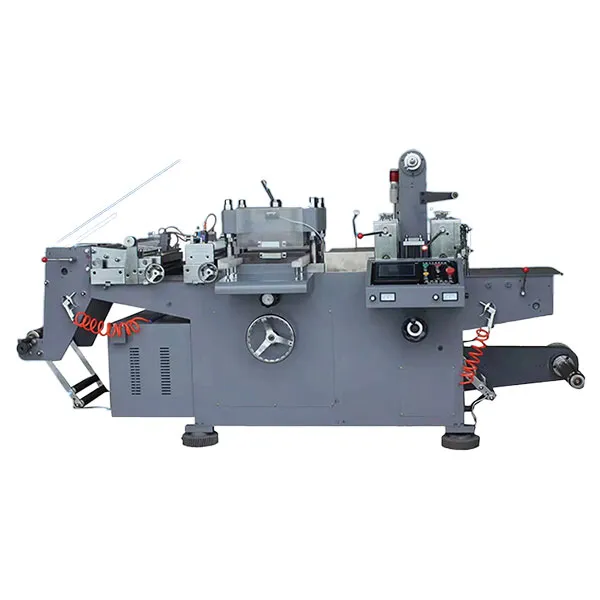

Флексографская машина для монтажа пластин HF-320

Флексографская машина для монтажа пластин HF-320 -

Volkswagen Tharu

Volkswagen Tharu -

Колонковая буровая установка HF200RC

Колонковая буровая установка HF200RC -

Эвакуатор SYC5121TQZST6

Эвакуатор SYC5121TQZST6 -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-375

Связанный поиск

Связанный поиск- Подержанные автобусы купить

- Сушильное оборудование завод

- Подержанные автомобили классика

- Где можно купить подержанный автомобиль

- Поставить буровую установку

- Упаковочное оборудование в стрейч пленку

- Купить бу строительную технику

- Заказ строительная техника

- Топ подержанных автомобилей

- Заказ специального транспортного средства