Кристаллизационное оборудование завод

Когда ищешь в сети 'кристаллизационное оборудование завод', часто натыкаешься на однотипные описания с завышенными характеристиками. Многие поставщики умалчивают, что промышленный кристаллизатор — это не просто ёмкость с мешалкой, а система, где каждый узел влияет на выход продукта. В Афуруика (Группа Ханьфа) мы прошли путь от ремонта чужого оборудования до создания собственных линеек, и сейчас https://www.hanfagroup.ru отражает лишь малую часть реальных наработок.

Конструкционные просчёты, которые дорого обходятся

Помню, в 2018 году переделывали вакуумный кристаллизатор для калийных солей — заказчик жаловался на слипание кристаллов. Оказалось, предыдущий производитель не учёл эвтектический переход при цикличной нагрузке. Пришлось полностью менять схему отбора продукта, добавлять зону флегмы. Такие нюансы редко описывают в технической литературе, но они определяют рентабельность всего процесса.

Особенно критичен выбор материала для зон с переменным pH. Для сернокислотных сред иногда выгоднее использовать биметаллические элементы, хотя изначально кажется, что подойдёт обычная нержавейка. В наших последних проектах для медных концентратов применяем кристаллизационное оборудование с комбинированным охлаждением — частично воздушным, частично жидкостным. Это снижает риски коррозии в местах теплового контакта.

Частая ошибка — недооценка влияния скорости подъёма затравки. На одном из уральских комбинатов из-за этого получили слоистые кристаллы с включениями материнского раствора. Пришлось разрабатывать ступенчатую схему с коррекцией по давлению пара. Сейчас такие решения есть в типовых модулях Афуруика, но каждый раз требуется адаптация под конкретный шлам.

Логистика и монтаж — где теряется эффективность

Даже идеально спроектированное оборудование может не работать из-за ошибок сборки. Как-то раз на объекте в Норильске увидел, как монтажники установили теплообменники без учёта теплового расширения труб — через месяц пошли трещины по сварным швам. Теперь в Группа Ханьфа всегда сопровождаем шеф-монтаж инженером-технологом, а не только механиком.

Транспортировка — отдельная головная боль. Для крупногабаритных кристаллизаторов разработали систему модульной разборки, но это увеличивает сроки пусконаладки. В прошлом квартале как раз оптимизировали поставку кристаллизационное оборудование завод в Казахстан — пришлось пересмотреть крепление хрупких датчиков уровня после двух случаев повреждения в пути.

Интересный момент: иногда проще изготовить ёмкость на месте, чем вести готовую. Для Арктических проектов мы стали использовать сборно-разборные модели с усиленной изоляцией — это дороже в производстве, но дешевле в логистике. Такие решения не всегда афишируем на сайте hanfagroup.ru, но они есть в арсенале.

Реальные кейсы переработки сложных сред

Работа с никелевыми шламами показала, что стандартные расчёты для кристаллизационное оборудование не всегда работают. При высоком содержании хлоридов приходится учитывать вероятность точечной кавитации на лопатках мешалки. Разработали модификацию с упрочнёнными кромками — срок службы вырос в 1.8 раза.

Для фосфогипса вообще отдельная история. Первые попытки использовать прямоточные кристаллизаторы приводили к зарастанию зоны парового потока. Помогло нестандартное решение — подача противоточной воды через перфорированные кольца в верхней части аппарата. Сейчас этот метод внедряем на трёх предприятиях Урала.

Самый сложный проект — переработка литиевых концентратов с неравномерным распределением примесей. Пришлось создать гибридную систему с двумя стадиями очистки маточного раствора. Кристаллизаторы здесь работают в каскадном режиме с автоматическим переключением по датчикам мутности. Афуруика как раз специализируется на таких нестандартных решениях для горнодобычи.

Энергоэффективность: где реальная экономия, а где маркетинг

Многие производители кристаллизационного оборудования завод говорят об энергосбережении, но не уточняют, что экономия начинается только при непрерывной работе. Для сезонных производств (например, переработка рассолов летом) выгоднее простые модели с ручной регулировкой. В Группа Ханьфа всегда предлагаем расчёт окупаости для разных режимов.

Реальный пример: на предприятии по производству каустической соды заменили паровые инжекторы на турбодетандеры. Экономия составила 23% по пару, но потребовалось увеличить высоту аппарата на 2 метра. Не каждый цех может позволить такую реконструкцию.

Сейчас экспериментируем с рекуперацией тепла от дымовых газов для подогрева растворов. Пока получается экономить до 15% энергии, но есть проблемы с коксованием в теплообменниках. Дорабатываем систему продувки — возможно, в следующем квартале будут готовы коммерческие предложения.

Перспективы и тупиковые ветви развития

Автоматизация — это не всегда панацея. Видел дорогущую систему управления от немецкого производителя, которая не могла корректно работать с российскими реагентами из-за разницы в вязкости. Иногда проще иметь квалифицированного оператора, чем переплачивать за 'умную' технику.

Из интересных тенденций — возврат к батарейным схемам кристаллизации для некоторых видов солей. Казалось бы, архаика, но для малых производств это даёт выигрыш в 12-15% по капитальным затратам. В Афуруика даже разработали компактный модуль такого типа для опытных установок.

Полностью роботизированные линии пока не оправдывают себя — слишком много исключительных ситуаций возникает при изменении качества сырья. Гораздо эффективнее гибридные решения, где оператор контролирует ключевые параметры, а автоматика поддерживает стабильность. Именно такие подходы мы пропагандируем в Группа Ханьфа, хотя и не отрицаем потенциал ИИ в перспективе.

Сервис как часть технологического процесса

Ремонт кристаллизационного оборудования — это не просто замена деталей. После каждого цикла нужно анализировать износ именно тех узлов, которые контактировали с конкретной средой. Например, для солей меди чаще всего выходит из строя зона барботажа, а для аммиачных соединений — крыльчатка мешалки.

Разработали систему предиктивного обслуживания по косвенным признакам: изменение потребляемой мощности, шумовые спектры, динамика температуры в опорных узлах. Это позволяет избежать 70% внеплановых остановок. Данные собираем с объектов, где работает наше кристаллизационное оборудование завод уже более 5 лет.

Самое сложное — убедить заказчиков проводить регулярную диагностику теплообменных поверхностей. Многие ждут полного выхода из строя, хотя профилактическая чистка увеличивает межремонтный период в 2-3 раза. Для мотивации внедрили программу анализа эффективности после каждого ТО — клиенты видят реальные цифры экономии.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

GKF.GKH.GK

GKF.GKH.GK -

LGZ.PGZ

LGZ.PGZ -

Буровая установка с вынесенным пневмоударником

Буровая установка с вынесенным пневмоударником -

Mercedes-Benz E300L

Mercedes-Benz E300L -

Гидроцилиндр опорного контура

Гидроцилиндр опорного контура -

Bentley Flying Spur

Bentley Flying Spur -

Вращающаяся сушилка

Вращающаяся сушилка -

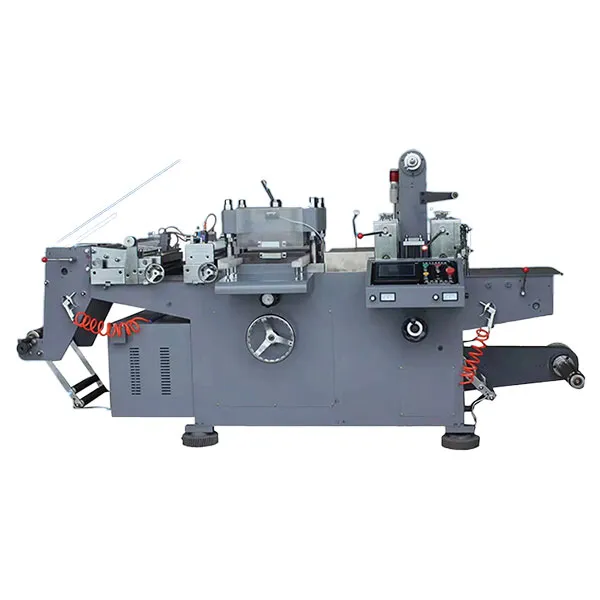

Высокоскоростная плосковысекательная машина HF-MQ320

Высокоскоростная плосковысекательная машина HF-MQ320 -

Tesla Model 3

Tesla Model 3 -

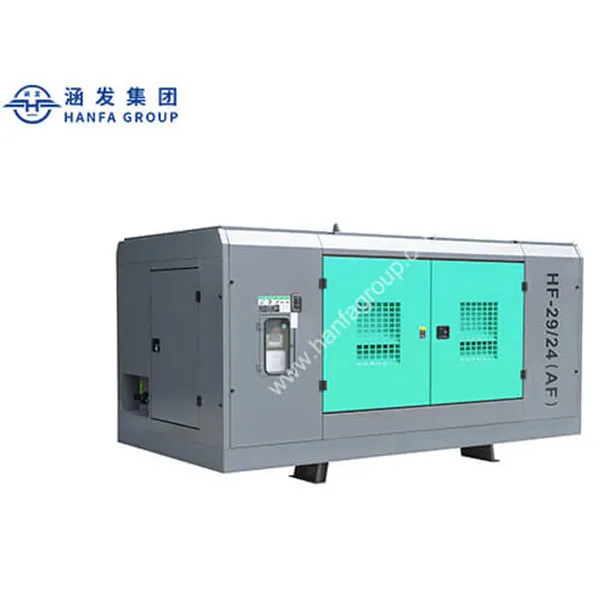

Портативный винтовой компрессор HF2924 (AF)

Портативный винтовой компрессор HF2924 (AF) -

Сяомань STQ4258L09Y8SBEV

Сяомань STQ4258L09Y8SBEV -

Буровая установка на автомобильном шасси HFJ360KT

Буровая установка на автомобильном шасси HFJ360KT