Машины поливомоечные 6000 л

Когда слышишь про Машины поливомоечные 6000 л, первое, что приходит в голову — это гигантская цистерна на колёсах. Но на практике всё сложнее. Многие заказчики ошибочно полагают, что главное — объём, а остальное ?приложится?. Приходилось разгребать последствия такого подхода: от проседающих шасси до неработающих систем распыления.

Конструкционные особенности, которые не бросаются в глаза

Шестикубовый бак — это не просто стальной короб. Толщина стенок, рёбра жёсткости, конфигурация перегородок — мелочи, определяющие срок службы. Один раз сталкивался с машиной, где производитель сэкономил на антикоррозийной обработке внутренних полостей. Через два сезона — течи по швам, ремонт дороже первоначальной экономии.

Насосы... Вот где собака зарыта. Центробежные хороши для равномерного полива, но при работе с реагентами быстро выходят из строя. Поршневые выдерживают химию, но создают пульсацию, которая бьёт по трубопроводам. Приходится искать компромисс, часто — через кастомные решения.

Распределение веса — отдельная головная боль. Если центр тяжести смещён к задней оси, машина на подъёме ?клюёт? носом. Приходилось дополнять раму противовесами, хотя это увеличивало общую массу и снижало полезную нагрузку.

Реальные кейсы эксплуатации в карьерах

На объекте ?Сибирский гранит? использовали машину с системой пневматического распыления. В теории — мелкодисперсная взвесь должна подавлять пыль. На практике — при ветре свыше 5 м/с вся вода уносилась мимо целевой зоны. Перешли на лафетные стволы с регулируемым углом, но пришлось жертвовать равномерностью покрытия.

Зимняя эксплуатация... Многие забывают про сливные клапаны. Замерзшая вода разорвала трубки в трёх машинах за одну смену. Теперь требую от персонала продувать систему компрессором даже при нулевой температуре — недовольны, но дешевле, чем менять узлы.

Интересный опыт был с Машины поливомоечные 6000 л на шасси КамАЗ-65201. Заказчик хотел универсальность — и полив, и мойку техники. Получился компромисс: для карьерной пыли давления не хватает, для мойки — расход воды слишком велик. Пришлось разводить системы по разным машинам.

Сервисные ловушки и как их избежать

Резиновые уплотнители в запорной арматуре — вечная проблема. Стандартные служат от силы сезон, особенно при работе с реагентами. Перешли на полиуретановые — держатся дольше, но требуют точной подгонки по размерам. Мелочь, а простои сократились на 15%.

Электрика... Производители любят ставить датчики уровня в баке поплавкового типа. При вибрациях они либо залипают, либо показывают ?ёлочку?. Перешли на ультразвуковые, но пришлось дорабатывать крепления — от вибрации сбивалась калибровка.

Подшипники в насосных узлах. Ставили закрытые — не требуют обслуживания, но при попадании абразива выходят из строя за неделю. Открытые с системой смазки служат дольше, но требуют ежесменного контроля. Выбрали второй вариант — надёжность важнее.

Перспективные разработки и ограничения

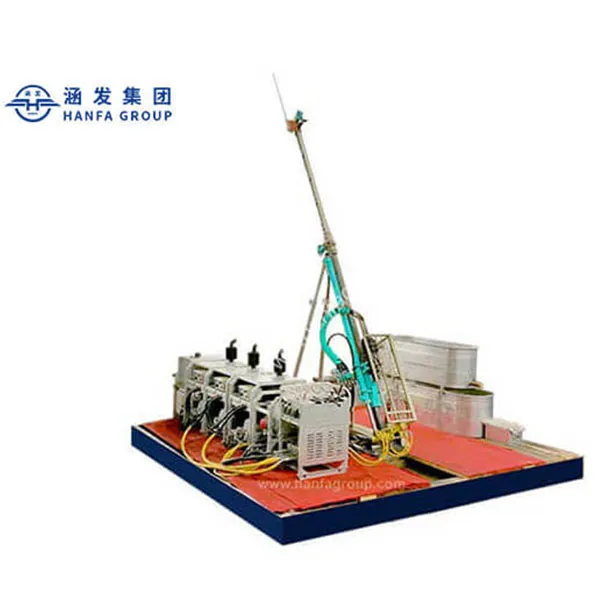

Сейчас экспериментируем с системой рециркуляции воды на объектах Группа Ханьфа. Технология позволяет экономить до 40% воды, но требует сложной фильтрации. Песчаные фильтры забиваются за 2-3 часа работы, приходится ставить многоступенчатую очистку.

Автоматизация расхода... Пытались интегрировать систему, регулирующую подачу воды в зависимости от скорости движения. Теория гласит — равномерное покрытие при любых условиях. Практика показала, что датчики забиваются пылью, а алгоритмы не учитывают рыхлость грунта. Вернулись к ручному управлению.

Интересное решение увидел на сайте hanfagroup.ru — комбинированные системы полива и пылеподавления. Пока не тестировали, но судя по описанию, могут решить проблему сезонной перестройки оборудования. Нужно изучить вопрос адаптации к нашим условиям.

Экономика против надежности

Китайские аналоги... Пробовали — цена привлекательная, но за два года эксплуатации затраты на обслуживание сравнялись с первоначальной экономией. Особенно проблемными оказались штатные насосы — не рассчитаны на наши нагрузки.

Срок окупаемости качественной Машины поливомоечные 6000 л — около трёх сезонов при интенсивной эксплуатации. Но многие заказчики хотят ?здесь и сейчас?, поэтому берут дешёвые варианты. Потом удивляются, почему за два года машина требует капитального ремонта.

Сейчас склоняюсь к тому, что лучше брать проверенные шасси и навешивать специализированное оборудование. Универсальные решения редко работают так, как заявлено в каталогах. Особенно в условиях карьеров, где каждый объект имеет уникальную специфику.

Выводы, которые не пишут в инструкциях

Шестикубовая машина — это не просто транспорт для воды. Это сложный технологический комплекс, где каждая деталь влияет на результат. Собрать работоспособную систему — значит найти баланс между производительностью, надёжностью и стоимостью владения.

Опыт Группа Ханьфа в горнодобывающей отрасли показывает: устойчивые решения требуют глубокого понимания технологии. Недостаточно просто полить дорогу — нужно учитывать тип грунта, сезонность, химический состав воды и десяток других факторов.

Сейчас смотрю в сторону модульных систем. Когда можно быстро менять конфигурацию под конкретные задачи — это будущее. Но пока такие решения дороги и требуют квалифицированного обслуживания. Может, через пару лет...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильный винтовой компрессор HF180-19

Мобильный винтовой компрессор HF180-19 -

Буровая установка для водяных скважин на автомобильном шасси серии HFXC

Буровая установка для водяных скважин на автомобильном шасси серии HFXC -

Пневмоударная буровая установка для поверхностных взрывных скважин HFGA-44+

Пневмоударная буровая установка для поверхностных взрывных скважин HFGA-44+ -

Audi A4L

Audi A4L -

Volkswagen ID.3

Volkswagen ID.3 -

BMW X5

BMW X5 -

Эвакуатор SYC5121TQZST6

Эвакуатор SYC5121TQZST6 -

Роторная дробилка

Роторная дробилка -

MC-180YT Универсальная машина для взвешивания и упаковки

MC-180YT Универсальная машина для взвешивания и упаковки -

15-кубовый бетоносмеситель

15-кубовый бетоносмеситель -

Bentley Continental

Bentley Continental -

Lexus LX

Lexus LX