Мешалка

Когда слышишь ?мешалка?, многие сразу представляют простейшую бетономешалку, но в горнодобывающей отрасли это сложнейшие системы, где ошибка в подборе параметров губит весь технологический цикл. Наша компания, работая через Группа Ханьфа (https://www.hanfagroup.ru), десятилетиями сталкивалась с тем, как клиенты недооценивают влияние мешалка на флотацию и выщелачивание — казалось бы, банальный агрегат, а перекос в 10% по скорости вращения может снизить извлечение металла на треть. Вот об этих нюансах, которые не пишут в учебниках, и поговорим.

Конструкция мешалок: почему стандартные решения часто проваливаются

Взять хотя бы импеллеры — многие до сих пор считают, что чем больше лопастей, тем эффективнее перемешивание. На практике же на вязких пульпах многолопастные модели создают зоны застоя, где реактивы распределяются неравномерно. Помню, на одном из урановых проектов в Забайкалье пришлось переделывать мешалка с шести на трехлопастной импеллер, хотя заказчик сначала сопротивлялся — мол, ?так никто не делает?. А после месяца испытаний признал: расход реагентов упал на 17%, а осадок на дне баков перестал образовываться.

Материалы — отдельная головная боль. Нержавейка 12Х18Н10Т, которую везде рекомендуют, в сернистых средах покрывается точечной коррозией за полгода. Пришлось на объекте в Норильске спешно менять на сплавы с молибденом, хотя изначально проект утверждали с ?проверенной? сталью. Кстати, сейчас для цианидных процессов тестируем полипропиленовые модификации — кажется, это снизит риски при переработке упорных руд.

Подшипниковые узлы — вот где чаще всего случаются аварии. Ставят стандартные закрытые подшипники, а при работе с абразивными суспензиями они заклинивают через 200-300 часов. Мы в Афуруика после серии неудач на золотоизвлекательных фабриках перешли на кассетные узлы с лабиринтными уплотнениями — ресурс вырос до 5000 часов, но стоимость выросла вдвое. Приходится доказывать клиентам, что дешевле один раз переплатить, чем каждый месяц останавливать технологическую линию.

Гидродинамика в реальных условиях: между теорией и практикой

Все эти учебные графики числа Рейнольдса часто бесполезны на производстве. Расчеты показывают идеальную турбулентность, а на деле в углах емкостей образуются мертвые зоны — особенно в прямоугольных резервуарах, которые до сих пор встречаются на старых фабриках. Как-то на медном комбинате в Казахстане пришлось устанавливать дополнительные отражатели, хотя по паспорту мешалка должна была справляться.

Температурные деформации — еще один неочевидный момент. При переходе с зимнего на летний режим работы зазоры между импеллером и стаканом меняются на 2-3 мм, что критично для высокооборотных моделей. Однажды из-за этого сорвали сроки пусконаладки на проекте в Якутии — при -40°C все работало идеально, а при +25°C началась вибрация. Пришлось вносить изменения в конструкцию опорной плиты прямо на месте.

С кавитацией боролись годами. Казалось бы, увеличил частоту вращения — улучшил перемешивание. Но на высоких оборотах в сульфидных пульпах кавитация ?съедает? лопасти за месяц. Экспериментировали с разными углами атаки лопастей, пока не нашли компромиссный вариант 22° — меньше кавитации, но достаточная турбулентность для диспергирования реагентов.

Энергоэффективность: где реально можно сэкономить

Многие до сих пор ставят мешалки с запасом мощности 30-50%, ?чтобы наверняка?. На самом же случае это приводит к перерасходу электроэнергии на 25-40% без всякого технологического выигрыша. Мы в Афуруика начали внедрять частотные преобразователи — казалось бы, элементарное решение, но на некоторых фабриках до сих пор работают с постоянными оборотами.

Интересный кейс был на алмазодобывающем предприятии: заменили двигатели на вариаторные с системой плавного пуска — не только снизили пиковые нагрузки на сеть, но и увеличили межремонтный период с 8 до 14 месяцев. Правда, пришлось пересчитывать все крепежные узлы — вибрации при изменении оборотов оказались нелинейными.

Сейчас тестируем сенсорные системы мониторинга нагрузки — они позволяют оптимизировать работу мешалка в реальном времени в зависимости от плотности пульпы. Первые результаты обнадеживают: на флотационных секциях удалось снизить энергопотребление на 18% без потери качества перемешивания.

Монтаж и обслуживание: ошибки, которые дорого обходятся

Самая частая проблема — неправильная центровка вала. Допуск в пару миллиметров кажется мелочью, но после месяца работы приводит к разбитию подшипников и искривлению вала. Помню случай на обогатительной фабрике в Кемерово — из-за спешки при монтаже пропустили перекос в 1.5 мм, через три месяца мешалка вышла из строя в самый разгар сезона.

Смазочные материалы — отдельная тема. Универсальные литиевые смазки не подходят для высоконагруженных узлов в запыленной среде. После нескольких инцидтов перешли на специальные составы с тефлоновыми присадками — дороже, но зато нет внеплановых остановок из-за заклинивания подшипников.

Система диагностики — многие экономят на ней, а зря. Простейшие вибродатчики стоимостью в несколько тысяч рублей могут предотвратить ремонт за миллионы. На одном из проектов Группа Ханьфа установили такую систему на 12 мешалок — за год удалось предотвратить две серьезные аварии, заранее заметив рост вибрации.

Перспективы развития: куда движется отрасль

Сейчас активно тестируем ?умные? мешалки с IoT-датчиками — они не только контролируют текущие параметры, но и прогнозируют износ. В Афуруика уже собрали пробную партию для тестов на полиметаллическом месторождении — пока дороговато, но в перспективе это снизит эксплуатационные расходы на 15-20%.

Композитные материалы постепенно вытесняют металлы — особенно в агрессивных средах. Недавно испытывали карбоновый импеллер в хлоридном выщелачивании — выдержал втрое дольше стального аналога. Правда, стоимость пока кусается, но для ответственных участков уже целесообразно.

Интеграция с системами автоматизации — тренд, который невозможно игнорировать. Наши последние проекты через Группа Ханьфа включают мешалки в общий контур управления технологическим процессом. Это позволяет, например, автоматически корректировать обороты при изменении плотности пульпы — ручные регулировки уже не справляются с современными требованиями к точности.

В итоге понимаешь: мешалка — это не просто ?миксер для пульпы?, а сложный инженерный узел, где мелочей не бывает. И те, кто продолжает относиться к ним как к второстепенному оборудованию, регулярно платят за это деньгами и временем. А в нашей работе, как показывает практика Афуруика, именно внимание к таким ?мелочам? и отличает успешные проекты от проблемных.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Мобильный винтовой компрессор HF1818(K)

Мобильный винтовой компрессор HF1818(K) -

Флексографская машина для монтажа пластин HF-320

Флексографская машина для монтажа пластин HF-320 -

Lexus LS

Lexus LS -

Платформенный транспортер STQ5165TPBN6 (4,4 т)

Платформенный транспортер STQ5165TPBN6 (4,4 т) -

Полностью гидравлическая буровая машина инженерного режима HFKP2500

Полностью гидравлическая буровая машина инженерного режима HFKP2500 -

Роторная дробилка

Роторная дробилка -

Буровая установка для водяных скважин на автомобильном шасси HFC700

Буровая установка для водяных скважин на автомобильном шасси HFC700 -

Bentley Continental

Bentley Continental -

Ротационная буровая установка HF20+ для свай

Ротационная буровая установка HF20+ для свай -

Фотополимерная флексографская машина для изготовления пластин

Фотополимерная флексографская машина для изготовления пластин -

Bentley Flying Spur

Bentley Flying Spur -

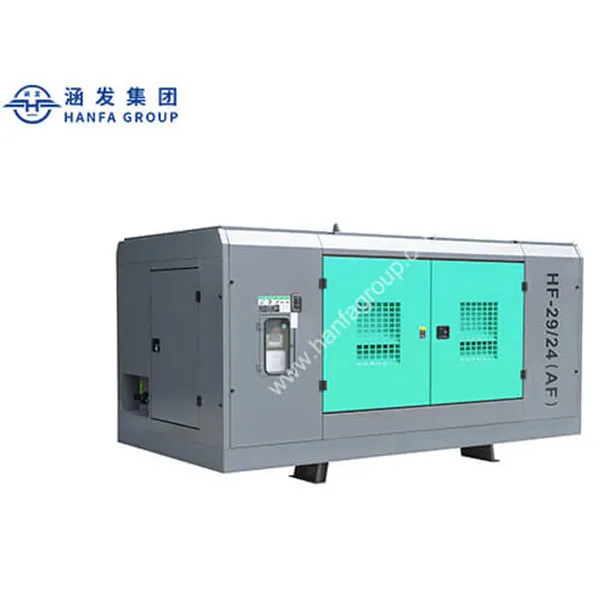

Портативный винтовой компрессор HF2923 (K)

Портативный винтовой компрессор HF2923 (K)