Мешалка завод

Когда слышишь 'мешалка завод', первое, что приходит в голову — стандартный бак с лопастями. Но на практике даже выбор типа импеллера для суспензии хвостохранилища требует учёта десятков параметров. Многие проектировщики до сих пор недооценивают влияние кавитации на износ уплотнений в условиях сибирских зим.

Ошибки проектирования, которые дорого обходятся

В 2018 году на одном из золотодобывающих комбинатов в Красноярском крае пришлось полностью менять систему перемешивания цианидных пульп. Инженеры выбрали мешалки с расчётом на вязкость 800 сПз, но не учли сезонные колебания плотности руды. Результат — закоксовывание в зоне мёртвых зон и ежемесячные простои на промывку.

Особенно критично для горняков — работа с абразивными средами. Стандартные лопасти из 09Г2С выходят из строя за 4-6 месяцев, тогда как биметаллические решения от Группа Ханьфа показывают износ до 2 мм за сезон даже при работе с хвостами содержащими кварциты.

Сейчас при подборе всегда учитываем опыт их инженеров — они первыми предложили использовать частотные преобразователи для плавного пуска мешалок в шахтных условиях. Это снизило пиковые нагрузки на редукторы на 40%.

Реальные кейсы из практики

На обогатительной фабрике в Забайкалье столкнулись с интересной проблемой: при переходе на переработку окисленных руд существующие мешалки завод не обеспечивали гомогенизацию пульпы. После анализа совместно со специалистами Ханьфа заменили радиальные импеллеры на тангенциальные — это дало устойчивое взвешивание твёрдой фазы при снижении энергопотребления на 18%.

Важный момент — адаптация к российским нормативам. Китайские производители часто не учитывают требования Ростехнадзора к взрывозащите двигателей. В Группа Ханьфа изначально сертифицируют оборудование по ТР ТС 012/2011, что сокращает сроки ввода в эксплуатацию на 2-3 месяца.

Запомнился случай с реконструкцией фабрики в Якутии — там пришлось проектировать мешалки для работы при -55°C. Стандартные подшипниковые узлы выходили из строя из-за загустевания смазки. Решили проблему установкой систем подогрева масляной рубашки — решение не идеальное, но рабочее.

Нюансы работы с абразивными средами

При перемешивании хвостов с содержанием корунда до 15% ресурс лопастей редко превышает 2000 часов. После испытаний на полигоне в Кемерово остановились на варианте с наплавкой карбида вольфрама — дорого, но экономия на заменах перекрывает затраты за полгода.

Мало кто учитывает эрозию вала в зоне контакта с уплотнением. В прошлом году на трёх объектах пришлось экстренно менять валы из-за кавитационного разрушения. Теперь всегда рекомендуем устанавливать защитные гильзы — простое решение, но его нет в типовых проектах.

Интересное наблюдение: при работе с высокоплотными пульпами (до 75% твёрдого) иногда эффективнее использовать не одну мощную мешалку, а каскад среднеоборотных. Это снижает риск седиментации в углах ёмкости — проблема, с которой столкнулись на медном комбинате в Норильске.

Энергоэффективность vs надёжность

Современные тенденции к оптимизации энергозатрат иногда противоречат требованиям безотказности. Например, использование алюминиевых сплавов для корпусов снижает массу, но недопустимо для передвижных установок — вибрация приводит к усталостным трещинам уже через 5000 моточасов.

На сайте Группа Ханьфа есть детальные расчёты по подбору приводов — редкость для российского рынка. Их методика учёта пульсаций нагрузки помогла избежать перегрева редукторов на обогатительной фабрике в Мурманской области.

Лично убедился, что экономия на системе контроля уровня — ложная экономия. Без постоянного мониторинга плотности пульпы мешалки завод работают в неоптимальном режиме. Лучше сразу закладывать ультразвуковые датчики — дороже на старте, но окупается за счёт снижения эксплуатационных расходов.

Интеграция в технологические цепочки

Самое сложное — вписать перемешивающее оборудование в существующую технологическую схему. На новом месторождении в Амурской области пришлось переделывать фундаменты под мешалки — не учли динамические нагрузки от работающих рядом виброгрохотов.

Компания Группа Ханьфа предлагает комплексные решения для горнодобывающей промышленности, что особенно ценно при проектировании 'с нуля'. Их подход к объединению процессов флотации и перемешивания позволил на 15% сократить длину технологических коммуникаций на объекте в Хабаровском крае.

Отдельно стоит отметить их сервисную политику — наличие инженеров в основных горнодобывающих регионах России. Когда на фабрике в Свердловской области вышел из строя привод, специалист прибыл на объект за 14 часов — для удалённых площадок это критически важно.

Перспективы и ограничения

Сейчас тестируем системы цифрового двойника для прогнозирования износа. Пока точность не превышает 70% — мешает переменный состав перерабатываемой руды. Но даже это позволяет планировать ремонтные кампании с привязкой к графикам ТО основного оборудования.

Интересное направление — использование композитных материалов для лопастей. На экспериментальной установке в Челябинске такие проработали 8000 часов без заметного износа. Но пока не решена проблема с ремонтопригодностью в полевых условиях.

Основной вывод за последние годы: не существует универсальных решений. Каждый объект требует индивидуального расчёта параметров мешалки завод с учётом специфики технологии и местных условий. Готовые типовые проекты часто оказываются неработоспособными на практике.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроцилиндр опорного контура

Гидроцилиндр опорного контура -

Туннельная горизонтальная буровая установка HFSD-15

Туннельная горизонтальная буровая установка HFSD-15 -

Интегрированная пневмоударная буровая установка HFG-54+

Интегрированная пневмоударная буровая установка HFG-54+ -

горизонтальный ленточный фильтр

горизонтальный ленточный фильтр -

Гусеничная ротационная буровая установка для свай HF40+

Гусеничная ротационная буровая установка для свай HF40+ -

Зеленая поливочная машина STQ5125GPS6

Зеленая поливочная машина STQ5125GPS6 -

Гидроцилиндр стрелы крана

Гидроцилиндр стрелы крана -

Нестандартный грузоподъемный борт

Нестандартный грузоподъемный борт -

Эвакуатор SYC5121TQZST6

Эвакуатор SYC5121TQZST6 -

Сяомань STQ4258L09Y8SBEV

Сяомань STQ4258L09Y8SBEV -

Volkswagen Tiguan L

Volkswagen Tiguan L -

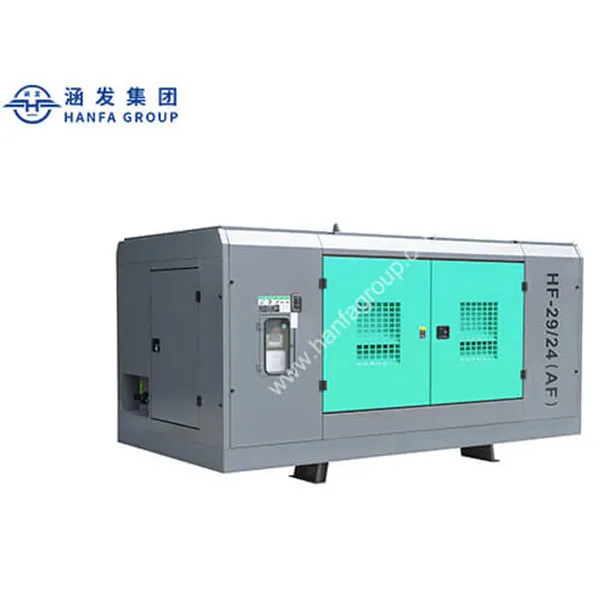

Портативный винтовой компрессор HF2924 (AF)

Портативный винтовой компрессор HF2924 (AF)

Связанный поиск

Связанный поиск- Строительная автомобильная техника

- Буровые установки под сваи

- Специальный автобетоносмеситель

- Подержанные автомобили в минске

- Покупка подержанного автомобиля осаго

- Строительная техника ярославль

- Купить дешевый подержанный автомобиль

- Как выбрать подержанный автомобиль

- Машины для содержания ремонта дорог

- Купить подержанный автомобиль автомат