Мини автобетоносмеситель

Когда речь заходит о мини автобетоносмесителях, многие ошибочно представляют просто уменьшенную версию стандартного оборудования. На деле же это специализированная техника со своей философией применения - особенно в условиях ограниченного пространства или для точечных работ.

Конструктивные особенности, которые действительно важны

В отличие от крупных собратьев, мини автобетоносмеситель требует принципиально иного подхода к компоновке. Например, угол наклона барабана у моделей до 3 м3 должен быть на 5-7 градусов больше - это предотвращает 'залипание' смеси при малых оборотах. На стройке в Новой Москве как-то пришлось столкнуться с китайской моделью, где проигнорировали этот момент - каждый второй замес шел комками.

Особое внимание - системе выгрузки. Шнековая подача хоть и дороже, но для объектов с высотными работами незаменима. Помню, на реконструкции фасада в Казани использовали мини автобетоносмеситель со стандартным желобом - пришлось монтировать дополнительные рукава, что съело 40% экономии от самой техники.

Гидравлика против механического привода - вечный спор. Для краткосрочных проектов механический привод надежнее (меньше точек отказа), но если речь о цикличной работе - только гидравлика. Проверено на объектах Группа Ханьфа в Сибири: при -25°С механическая коробка замерзала чаще, чем гидравлические линии.

Реальные кейсы применения

На участках с плотной городской застройкой мини автобетоносмеситель показывает себя лучше стационарных решений. При строительстве пристройки к больнице в Санкт-Петербурге использовали три единицы техники с объемом барабана 2.5 м3 - подвозили материалы ночью, а днем работали без согласований с дорожными службами.

Совсем иная история - частное строительство. Здесь часто недооценивают требования к фундаменту под технику. Как-то в Подмосковье заказчик настоял на установке на грунт без подготовки - через неделю просадка 15 см, нарушение геометрии рамы. Пришлось останавливать работы.

Интересный опыт был с ремонтом мостовых опор. Брали мини автобетоносмеситель с дистанционным управлением - оператор находился в 50 метрах от зоны вибрации. Не самое дешевое решение, но безопасность того стоила.

Типичные ошибки при эксплуатации

Самое частое - игнорирование процедуры промывки после каждого цикла. Цементная пленка толщиной всего 2 мм снижает эффективность перемешивания на 20-25%. Проводили замеры на объекте в Калининграде - через месяц неправильной эксплуатации пришлось менять лопасти.

Неправильный подбор скорости вращения для разных фракций заполнителя. Для щебня 5-20 мм оптимально 12-15 об/мин, а для 20-40 - уже 18-20. Многие операторы работают 'на слух', но это всегда риск расслоения смеси.

Экономия на смазке барабана - отдельная история. Использование отработанного масла вместо специализированных составов приводит к налипанию материала на стенки. Помню, на одном из объектов пришлось выбивать намертво приставший бетон отбойными молотками - проще было бы соблюдать регламент.

Совместимость с дополнительным оборудованием

При интеграции с системами дозирования часто возникают проблемы синхронизации. Особенно с бункерами инертных материалов - нужны датчики уровня с поправкой на вибрацию. Наш опыт с автоматизированными линиями Группа Ханьфа показал: стандартные емкостные датчики дают погрешность до 8% при работе смесителя.

Системы подогрева воды - казалось бы, мелочь. Но без них зимой мини автобетоносмеситель превращается в груду металла. Оптимально - проточные нагреватели мощностью не менее 9 кВт для объемов до 3 м3. Меньшая мощность просто не успевает прогревать воду при непрерывной работе.

Транспортировочные тележки часто недооценивают. А ведь от их геометрии зависит удобство разгрузки в труднодоступных местах. После нескольких неудачных модификаций остановились на тележках с изменяемым углом наклона - дороже на 15%, но экономия времени на 30%.

Перспективы развития технологии

Сейчас вижу тенденцию к гибридным решениям - электропривод + ДВС для работы в условиях нестабильного энергоснабжения. Такие модели уже тестируют на удаленных объектах, включая карьеры, где Группа Ханьфа реализует проекты по добыче полезных ископаемых.

Интересное направление - системы рекуперации энергии. При торможении барабана можно возвращать до 15% затраченной электроэнергии. Пока это дорогое решение, но для постоянной эксплуатации начинает окупаться через 2-3 сезона.

Умное управление - следующая ступень. Датчики контроля консистенции смеси уже появляются в премиум-сегменте. Думаю, через пару лет это станет стандартом для профессионального оборудования. Особенно с учетом развития технологий автоматизации в горнодобывающей отрасли, где компания Афуруика демонстрирует серьезные наработки.

Практические рекомендации по выбору

Первое - всегда смотрите не на паспортную производительность, а на полезный объем. Разница может достигать 20% из-за конструктивных особенностей лопастей. Лучше провести тестовый замес перед покупкой.

Обращайте внимание на расположение подшипниковых узлов - выносные конструкции надежнее, но требуют больше места. Для тесных объектов иногда целесообразнее встроенные решения, хоть и с меньшим ресурсом.

И последнее - не экономьте на системе опрокидывания. Гидравлика должна иметь запас прочности не менее 25% от номинальной нагрузки. Это страхует от ситуаций, когда бетон случайно переувлажнили и масса увеличилась.

В целом, мини автобетоносмеситель - техника с характером. Требует понимания не только механической части, но и технологии бетонных работ. Но при грамотном подходе становится незаменимым помощником на сложных объектах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Audi A7

Audi A7 -

Гусеничная пневмоударная буровая установка HFQ65

Гусеничная пневмоударная буровая установка HFQ65 -

Mercedes-Benz C260L

Mercedes-Benz C260L -

Фотополимерная флексографская машина для изготовления пластин

Фотополимерная флексографская машина для изготовления пластин -

Портативный винтовой компрессор HF2923 (K)

Портативный винтовой компрессор HF2923 (K) -

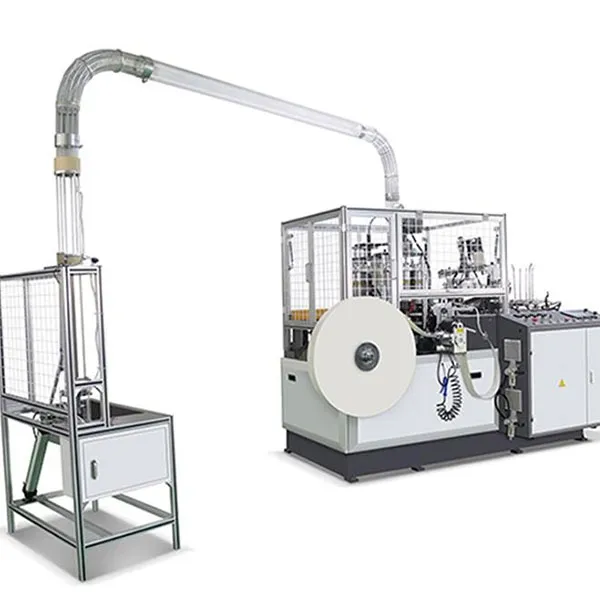

Формовочная машина для бумажных стаканчиков HF-ZBJ-120

Формовочная машина для бумажных стаканчиков HF-ZBJ-120 -

Tesla Model 3

Tesla Model 3 -

GKF.GKH.GK

GKF.GKH.GK -

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2 -

Самосвал 4×2 STQ3181L03Y3N6 Чуанкэ

Самосвал 4×2 STQ3181L03Y3N6 Чуанкэ -

4-кубовый бетоносмеситель

4-кубовый бетоносмеситель -

MC-602W Интеллектуальная машина для подушечной упаковки

MC-602W Интеллектуальная машина для подушечной упаковки

Связанный поиск

Связанный поиск- Подметально уборочная машина rg8240

- Оптовая торговля подержанными автомобилями

- Подержанные автомобили в тюмени

- Купить подержанный автомобиль в литве

- Мачтовая буровая установка

- Как покупать подержанный автомобиль

- Подержанные автомобили в крыму

- Б у горизонтальная упаковочная машина

- Рекламный автомобиль

- Буровая установка криейт