Мощные буровые установки

Когда слышишь 'мощные буровые установки', сразу представляются монстры вроде Уралмаш 15000, но на деле мощность — это не только глубина бурения. Часто заказчики гонятся за цифрами, а потом сталкиваются с тем, что техника не справляется с конкретными грунтами. Вот где кроется главный подвох.

Что на самом деле значит 'мощность' в бурении

Мощность — это не просто киловатты двигателя. Вспоминаю, как на одном из проектов в Якутии установка с формально высокими параметрами не могла пройти вечномёрзлые породы из-за неправильно подобранного бурового инструмента. Пришлось оперативно менять долота и пересчитывать нагрузку на забой.

Критически важен крутящий момент, особенно при бурении с отбором керна. Например, китайские установки серии ZJ50 иногда выдают прекрасные показатели на тестах, но 'плывут' при длительных нагрузках. Здесь не обойтись без гидравлики, способной работать в режиме стабилизации давления.

Лично сталкивался, когда заявленные 3000 Н·м на практике давали просадку до 2300 уже через две недели эксплуатации. Причина — перегрев масла в гидросистеме. Так что теперь всегда требую тестовые прогоны в условиях, максимально приближенных к проектным.

Ошибки при выборе техники для сложных проектов

В 2021 году на месторождении в Красноярском крае попробовали использовать модернизированную установку БУ 5000-ДГМ для бурения на глубины свыше 700 метров. Результат — постоянные поломки насосов высокого давления и деформация мачты. Оказалось, производитель не учёл вибрационные нагрузки при прохождении скальных пород.

Особенно критичен выбор для арктических условий. Стандартные мощные буровые установки часто не справляются с температурными перепадами. Резиновые уплотнители дубеют, гидравлика теряет КПД. При -50°C некоторые модели просто отказываются запускаться, несмотря на подогреватели.

Сейчас многие обращают внимание на решения от Группа Ханьфа (https://www.hanfagroup.ru). Их оборудование изначально проектируется для экстремальных условий, с запасом прочности всех критичных узлов. Но даже здесь нужно тщательно подбирать модификацию — универсальных решений нет.

Практические нюансы эксплуатации

Реальная производительность установки часто зависит от мелочей. Например, качество фильтрации гидравлической жидкости — казалось бы, элементарно, но именно из-за этого на проекте в Воркуте мы потеряли три недели на ремонт насосных станций.

Система автоматизации — отдельная тема. Современные мощные буровые установки оснащаются сложной электроникой, но в полевых условиях датчики забиваются шламом, возникают сбои в передаче данных. Приходится дублировать критичные параметры аналоговыми приборами.

Особенно важно обучение операторов. Видел случаи, когда опытные буровики саботировали работу с новой техникой просто потому, что не понимали логики автоматических режимов. Нужны постепенный переход и детальные инструкции на русском языке без машинного перевода.

Техническое обслуживание — что часто упускают

График ТО от производителя обычно рассчитан на идеальные условия. В реальности интервалы нужно сокращать минимум на 20-30%. Особенно это касается замены фильтров и проверки состояния буровых штанг.

Хранение запчастей — отдельная головная боль. Для импортного оборудования сроки поставки могут достигать 6 месяцев. Поэтому сейчас многие компании, включая Группа Ханьфа, организуют сервисные центры в ключевых регионах России. Их подход с полным циклом обслуживания действительно упрощает логистику.

Важный момент — адаптация документации. Китайские и европейские производители часто предоставляют manuals на английском с массом технических неточностей в переводах. Приходится составлять собственные техкарты на основе практического опыта.

Перспективы развития буровой техники

Сейчас явный тренд — гибридные решения. Дизель-электрические установки показывают себя эффективнее чисто дизельных на длинных проектах. Но здесь важно учитывать стабильность энергоснабжения — в удалённых районах это остаётся проблемой.

Автоматизация продолжает развиваться, но полностью роботизированные мощные буровые установки ещё не готовы к массовому внедрению. Слишком много нестандартных ситуаций, где требуется человеческое решение. Хотя системы мониторинга состояния оборудования уже стали стандартом.

Интересно наблюдать, как компании вроде Группа Ханьфа интегрируют телеметрию в свои решения. Возможность удалённого контроля параметров бурения действительно экономит время, но требует качественной связи — в тайге или тундре это всё ещё сложно реализовать.

Выводы для практиков

Выбирая мощные буровые установки, нужно смотреть не на паспортные характеристики, а на опыт эксплуатации в аналогичных условиях. Всегда запрашивайте референсы у производителя, причём именно по российским проектам.

Техническая поддержка — не менее важный фактор, чем качество оборудования. Компании с полным циклом, как Группа Ханьфа, обычно обеспечивают лучший сервис, потому что знают свои машины до винтика.

И главное — не экономьте на обучении персонала. Даже самая совершенная техника не будет работать эффективно без грамотных операторов, понимающих все нюансы конкретной геологической ситуации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Платформенный транспортер STQ5247TPBD6

Платформенный транспортер STQ5247TPBD6 -

Гусеничная ротационная буровая установка для свай HF40+

Гусеничная ротационная буровая установка для свай HF40+ -

Комплектная модульная интеллектуальная система нивелирования

Комплектная модульная интеллектуальная система нивелирования -

Грузоподъёмный борт с аппарелью

Грузоподъёмный борт с аппарелью -

Пружинный цилиндр, цилиндр направляющей колонны

Пружинный цилиндр, цилиндр направляющей колонны -

Буровая установка на автомобильном шасси HFJ360KT

Буровая установка на автомобильном шасси HFJ360KT -

Самосвал 4×4 STQ2181L03Y3E6 Чуанкэ

Самосвал 4×4 STQ2181L03Y3E6 Чуанкэ -

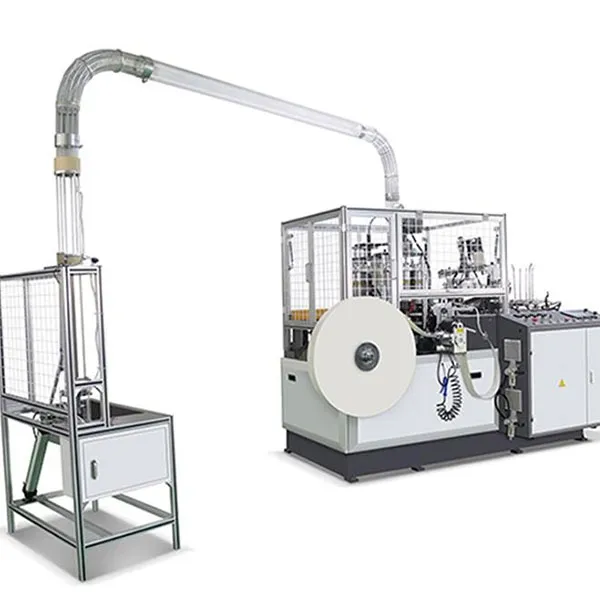

Флексографская машина для монтажа пластин HF-320

Флексографская машина для монтажа пластин HF-320 -

Консольный задний борт

Консольный задний борт -

Эвакуатор CL5245TQZ6BZQ

Эвакуатор CL5245TQZ6BZQ -

Hongqi H9

Hongqi H9 -

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2

Связанный поиск

Связанный поиск- Купить подметально уборочную машину для улицы

- Поливомоечная машина ко 823

- Китайская строительная техника

- Буровая установка jd 2000

- Цена подержанных автомобилей ваз

- Автобетоносмеситель миксер россия

- Автобетоносмесители 4х4 на 6 м3 2 шт

- Видео со строительной техникой

- Auto продажа подержанных автомобилей

- Российская дорожно строительная техника