Подметально уборочная машина бензиновая

Когда речь заходит о бензиновых подметально-уборочных машинах, многие сразу представляют себе шумные монстры, пожирающие топливо. Но на деле - это тонкий инструмент, где важны нюансы: от типа щёток до системы фильтрации. Сразу отмечу - не стоит гнаться за дешёвыми китайскими аналогами, их ремонт съедает всю экономию.

Критерии выбора техники

Мой первый опыт с бензиновой подметально-уборочной машиной был провальным - взяли технику с боковым выбросом мусора для узких складов. Оказалось, нужно было смотреть на ширину захвата и радиус разворота. Для помещений от 500 м2 уже нужна модель с контейнером не менее 50 л.

Особенно важно проверять систему воздушного охлаждения - перегрев двигателя на длинных сменах обычное дело. Как-то на объекте в Новосибирске при -25°C столкнулись с обратной проблемой - двигатель не выходил на рабочую температуру. Пришлось делать дополнительный тепловой экран.

Сейчас для промышленных объектов беру технику с трёхступенчатой системой очистки воздуха. Одно дело - уборка в цеху, другое - на камнеобрабатывающем производстве, где пыль моментально забивает фильтры.

Особенности эксплуатации в российских условиях

Зимой бензиновые машины ведут себя иначе. При -30°C пластиковые колёса дубеют, а резиновые щетки теряют эластичность. Нашли решение - перед началом работы прогреваем щётки в отапливаемом помещении. Да, теряем 15 минут, зато покрытие не царапаем.

Качество топлива - отдельная история. После случая с водой в бензине, когда пришлось менять топливный насос на машине всего через 200 моточасов, теперь используем только фильтрованное топливо с присадками.

Вибрация - бич всех бензиновых моделей. Раз в месяц проверяем все болтовые соединения. На одной из машин через полгода эксплуатации обнаружили трещину в раме - производитель сэкономил на толщине металла.

Техническое обслуживание: скрытые нюансы

Регулярная замена масла - это очевидно. Но мало кто проверяет состояние демпферов вибрации. При износе они передают вибрацию на оператора, что приводит к быстрой усталости. Оптимально менять каждые 500 моточасов.

Система фильтрации требует особого внимания при работе с мелкодисперсной пылью. Стандартные бумажные фильтры забиваются за 2-3 часа работы на цементных производствах. Перешли на многоразовые тканевые фильтры с системой автоматической очистки.

Трансмиссия - самое слабое место в недорогих моделях. Цепной привод требует постоянной регулировки натяжения, особенно при работе на неровных поверхностях. Для асфальта лучше подходят модели с зубчатым ремнём.

Экономика эксплуатации

Стоимость часа работы бензиновой подметальной машины складывается не только из топлива. Учитываем замену щёток (каждые 300-400 часов), фильтров (каждые 200 часов) и регулярное обслуживание трансмиссии.

Ошибка многих - экономия на оригинальных запчастях. После установки несертифицированных щёток получили повреждение покрытия пола - ремонт обошелся дороже всей экономии.

Срок окупаемости качественной машины - около 2 лет при интенсивной эксплуатации. Но это если брать технику проверенных производителей, таких как те, что представлены у Группы Ханьфа на сайте https://www.hanfagroup.ru

Специфика для горнодобывающей отрасли

В карьерах и на обогатительных фабриках обычные подметальные машины долго не живут. Требуется усиленная конструкция и специальные щётки для абразивных материалов. Компания Афуруика, входящая в Группу Ханьфа При уборке дроблёной руды стандартные фильтры забиваются за 20-30 минут. Пришлось разрабатывать систему предварительной сепарации с магнитным уловителем для металлической пыли. Вибрационные нагрузки в карьерах в 3-4 раза выше, чем на складах. Пришлось усиливать раму и переходить на пневматические шины вместо литых колёс. Ресурс машины увеличился на 40%. Современные бензиновые подметально-уборочные машины постепенно обзаводятся гибридными системами. Электропривод на щётки позволяет экономить до 30% топлива при сохранении мощности основного двигателя. Системы телеметрии начинают появляться даже в среднем ценовом сегменте. Контроль расхода топлива, моточасов, температуры - это уже не роскошь, а необходимость для планирования технического обслуживания. Материалы тоже не стоят на месте. Полиуретановые щётки последнего поколения служат в 2 раза дольше традиционных, хоть и стоят дороже. Но общая экономика получается выгоднее. При выборе машины всегда просите тестовую эксплуатацию на своём объекте. То, что работает на гладком бетоне, может быть бесполезно на щебёночном покрытии. Обращайте внимание на эргономику - регулируемая рукоятка и продуманное расположение органов управления снижают утомляемость оператора на 30-40%. Не экономьте на обучении операторов. Правильная скорость движения, высота щёток, техника маневрирования - всё это влияет и на качество уборки, и на ресурс техники. Как показывает практика Группы Ханьфа, грамотное использование оборудования увеличивает его срок службы на 25-30%.Перспективы развития технологии

Практические рекомендации

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Комплектная модульная интеллектуальная система нивелирования

Комплектная модульная интеллектуальная система нивелирования -

Отсадочная машина

Отсадочная машина -

Колесная пескомойка

Колесная пескомойка -

Полностью гидравлическая буровая установка HFDX-6+

Полностью гидравлическая буровая установка HFDX-6+ -

Audi A4L

Audi A4L -

Комплектная гидравлическая система автомобиля-сцены

Комплектная гидравлическая система автомобиля-сцены -

MC-801W Интеллектуальная машина для подушечной упаковки

MC-801W Интеллектуальная машина для подушечной упаковки -

LW

LW -

Военный задний борт

Военный задний борт -

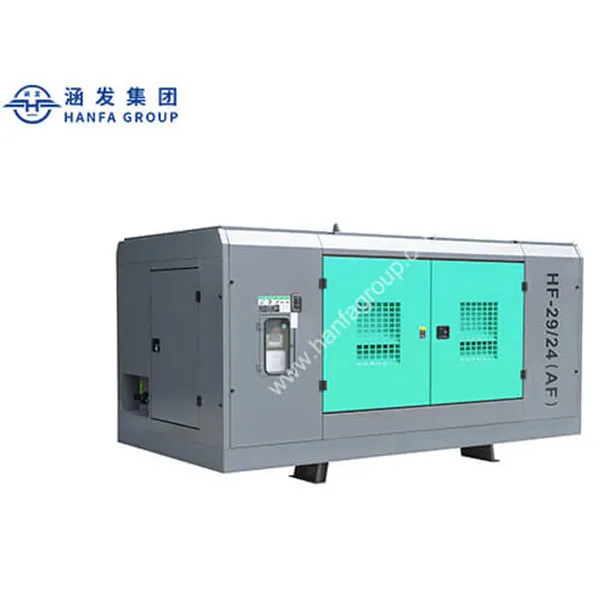

Портативный винтовой компрессор HF2924 (AF)

Портативный винтовой компрессор HF2924 (AF) -

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A

Полностью гидравлическая установка для горизонтально-направленного бурения HFDD-45A -

Audi Q5L

Audi Q5L