Полуприцепы автобетоносмесители

Если честно, когда впервые столкнулся с полуприцепами-автобетоносмесителями, думал — обычный миксер на колёсах. Ан нет, тут каждый узел требует вдумчивого подхода, особенно при работе с тяжёлыми грунтами и удалёнными объектами.

Конструкционные особенности, которые не увидишь в каталогах

Штука в том, что многие производители грешат стандартными решениями для гидравлики. На практике же, когда работаешь с сыпучими материалами в условиях Севера, нужен запас прочности лопастей и герметичность уплотнений. Помню, на объекте под Норильском обычный миксер просто переставал вращаться при -45° — пришлось переделывать всю систему подогрева.

Редукторы — отдельная история. Китайские аналоги выходят из строя через 15-20 тысяч км, тогда как немецкие выдерживают до 80 тысяч. Но и тут есть нюанс: для наших дорог иногда целесообразнее ставить менее выносливые, но ремонтопригодные варианты. В полевых условиях это решает.

Толщина барабана — вот что многие недооценивают. 6 мм против 8 мм — разница не только в цене. При постоянной работе с гравийными смесями тонкостенные варианты начинают 'играть' уже через полгода. Приходится усиливать рёбрами жёсткости, хотя изначально конструкция этого не предусматривала.

Реальные кейсы эксплуатации в российских условиях

На строительстве трассы М-12 столкнулись с интересным явлением: при длительном простое бетон в полуприцепах начинал расслаиваться даже при работающем миксере. Оказалось, проблема в форме лопастей — не создавали достаточной турбулентности. Пришлось сотрудничать с инженерами Группа Ханьфа для доработки.

Зимний бетон — отдельный вызов. Стандартные термокожухи не спасали при переходе через Уральский хребет. Разрабатывали утеплённые варианты с двойной прослойкой, но и это не панацея — при -30° всё равно теряли около 5°С в час. Нашли компромисс через комбинированный подогрев: дизель + электричество.

История с карьерами в Якутии показала: стандартные расчёты для полуприцепы автобетоносмесители не работают при перевозке на 200+ км. Пришлось пересматривать графики поставок, вводить промежуточные пункты подогрева. Кстати, тогда же оценили сервисные решения от Группа Ханьфа — их мобильные станции техобслуживания реально выручили.

Техническое обслуживание: что не пишут в инструкциях

Смазка подшипников — кажется элементарной операцией? На самом деле, большинство поломок происходит из-за неправильного интервала обслуживания. Для наших дорог рекомендую сокращать периодичность на 15-20% относительно европейских норм.

Гидравлические фильтры — вечная головная боль. Дорогие оригинальные аналоги служат не намного дольше, но в три раза дороже. После серии испытаний пришли к выводу, что оптимальнее брать средний ценовой сегмент и менять в 1.5 раза чаще.

Электронные системы контроля — благо и проклятие одновременно. Когда датчики забиваются цементной пылью, начинаются ложные срабатывания. Разработали простую методику продувки сжатым воздухом без разборки узлов — экономит до 3 часов на каждом ТО.

Экономика эксплуатации: скрытые затраты

Многие заказчики смотрят только на цену покупки, а зря. Полуприцеп за 5 миллионов может в итоге обойтись дороже, чем за 7, если считать полный цикл эксплуатации. Особенно это касается расхода топлива на перемешивание — тут немецкие модели выигрывают на 12-15%.

Шины — отдельная статья расходов. Для полуприцепы автобетоносмесители важно учитывать не только нагрузку, но и температурный режим. Летние покрышки в -20° изнашиваются в 3 раза быстрее, даже если техника стоит на стоянке.

Простой — самый дорогой параметр. Когда на крупном объекте останавливается бетонирование, потери исчисляются сотнями тысяч в час. Поэтому сейчас всегда держим резервный парк — это дорого, но дешевле, чем штрафы за срыв сроков.

Перспективы развития технологии

Сейчас присматриваемся к гибридным решениям — электропривод миксера + дизель-генератор. В теории это даёт экономию до 30% топлива. Но на практике пока много 'детских болезней': перегрев инверторов, сложности с ремонтом в полевых условиях.

Автоматизация загрузки/выгрузки — перспективное направление. Тестировали систему с датчиками плотности смеси — пока сыровато, часто ошибается с определением консистенции. Но для стандартных марок бетона уже работает приемлемо.

Материалы — вот где настоящий прорыв. Композитные барабаны легче на 40%, но пока не выдерживают ударных нагрузок. Хотя в Группа Ханьфа уверяют, что их новые разработки решают эту проблему. Ждём испытаний в реальных условиях.

Взаимодействие с производителями: опыт и выводы

С российскими заводами проще в плане адаптации под конкретные условия, но сложнее с гарантийным обслуживанием. Европейцы дают чёткие регламенты, но их решения не всегда работают в наших реалиях.

Особенно ценю, когда производитель, как Группа Ханьфа, предоставляет не просто технику, а комплексные решения. Их подход к горнодобывающей отрасли — тому пример: от разведки до переработки, всё в единой логистической цепи.

Сейчас склоняюсь к гибридному подходу: базовая платформа — европейская, доработки — местные. Это дороже на 10-15%, но в долгосрочной перспективе окупается за счёт снижения эксплуатационных затрат.

В целом, если резюмировать: полуприцеп-миксер — не просто транспорт, а мобильный технологический комплекс. И подход к нему нужен соответствующий — с пониманием всех тонкостей производства бетонных работ в полевых условиях. Главное — не гнаться за модными новинками, а выбирать проверенные решения, которые уже доказали свою жизнеспособность на российских просторах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Другая серия фильтрующих прессов

Другая серия фильтрующих прессов -

Гидравлическая колонковая буровая установка HF-1000D

Гидравлическая колонковая буровая установка HF-1000D -

Вращающаяся сушилка

Вращающаяся сушилка -

LGZ.PGZ

LGZ.PGZ -

BYD Han DM

BYD Han DM -

Audi A7

Audi A7 -

GKF.GKH.GK

GKF.GKH.GK -

Mercedes-Benz C200L

Mercedes-Benz C200L -

Грузоподъёмный борт с аппарелью

Грузоподъёмный борт с аппарелью -

Молотковая дробилка

Молотковая дробилка -

Буровая установка для глубоких водяных скважин серии HFX

Буровая установка для глубоких водяных скважин серии HFX -

Комплектная система расширения кузова-контейнера

Комплектная система расширения кузова-контейнера

Связанный поиск

Связанный поиск- Подержанные автомобили класса люкс

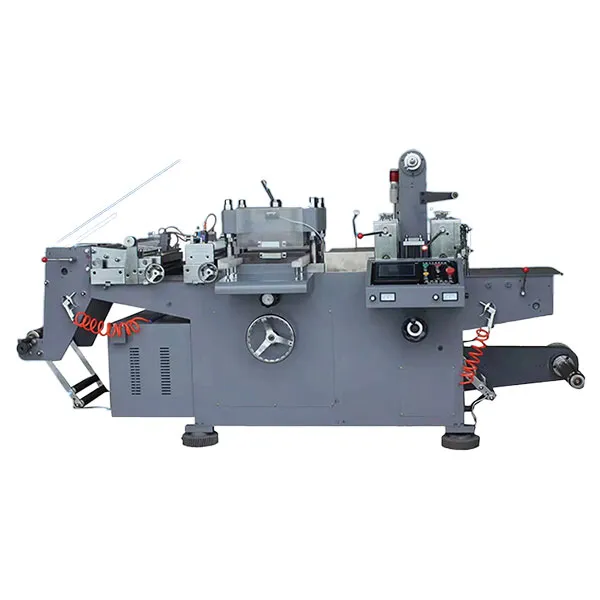

- Упаковочное оборудование для хлеба

- Автобетоносмеситель екатеринбурге

- Флоу пак упаковочное оборудование

- Подметально уборочная машина купить

- Упаковочное оборудование уфа

- Поливомоечные машины цена

- Пбу 1200 буровая установка

- Автобетоносмеситель купить бу скания

- Поливомоечная машина 6 м3