Производитель упаковочного оборудования

Когда слышишь 'производитель упаковочного оборудования', большинство представляет фасовочные автоматы для супермаркетов, но в горнодобывающей отрасли всё иначе. Мы в Группе Ханьфа через проект Афуруика прошли путь от простых конвейерных лент до систем, которые должны выдерживать тонны щебня при -50°C. Ошибкой многих поставщиков является унификация решений — попытка применить логистику упаковки продуктов к промышленным масштабам.

Эволюция требований к упаковочным системам в добывающей отрасли

Помню, как в 2018 году на месторождении в Якутии столкнулись с тем, что стандартные полипропиленовые стрейч-плёнки трескались на морозе. Пришлось совместно с технологами Афуруика разрабатывать трёхслойный материал с капроновыми нитями — казалось бы, мелочь, но без этого фасовка угля в биг-беги превращалась в ежесменный кошмар.

Современное упаковочное оборудование для рудников должно учитывать не только температурные перепады, но и абразивность материалов. Наши инженеры провели полгода, тестируя различные покрытия роликов для конвейеров, пока не остановились на полиуретане с карбид-кремниевыми наполнителями. Даже сейчас эта разработка требует доработки — при работе с мокрым концентратом железной руды всё равно появляется налёт.

Ключевой прорыв случился, когда мы перестали рассматривать упаковку как изолированный процесс. Теперь на сайте hanfagroup.ru мы демонстрируем интегрированные линии, где транспортёрная лента синхронизирована с дозатором и системой плазменной маркировки. Хотя признаюсь, с маркировкой до сих пор проблемы — лазерные установки не всегда читают код на пыльных поверхностях.

Технические компромиссы при проектировании промышленных упаковочных линий

Самый болезненный вопрос — баланс между скоростью и надёжностью. Для обогатительной фабрики в Красноярске мы поставили немецкие фасовочные головки с производительностью 120 циклов/минуту, но через три месяца пришлось менять подшипники. Оказалось, вибрация от дробильного оборудования рядом создавала резонансные частоты, которые не учитывались в проекте.

В таких случаях стандартные гарантии не работают. Сейчас Афуруика внедряет систему мониторинга вибраций в реальном времени, но это увеличивает стоимость линии на 15-20%. Клиенты сначала сопротивляются, пока не увидят отчёт по простоям — одна внеплановая остановка упаковочной линии обходится дороже, чем вся система диагностики.

Иногда приходится отказываться от автоматизации там, где все её ждут. Например, упаковка геологических samples до сих пор требует ручного контроля — никакой сенсор не отличает образцы сульфидной руды от окисленной при загрузке в контейнеры. Мы пробовали устанавливать рентгенофлуоресцентные анализаторы, но их точность падала из-за пыли.

Логистические вызовы и адаптация оборудования

Доставка упаковочного оборудования на отдалённые месторождения — отдельная история. Как-то раз разгружали полуавтоматический паллетизатор в Норильске при штормовом ветре — потом две недели устраняли последствия обледенения электроконтактов. Теперь все клеммные коробки дополнительно герметизируем силиконовыми компаундами, хотя это и не прописано в ТУ.

Модульность стала нашим спасением. Собираем линии из блоков, которые проходят в стандартные морские контейнеры. Но снова нюанс — при транспортировке по зимникам болтовые соединения разбалтываются из-за перепадов температур. Пришлось разработать систему контрольных точек, где монтажники проверяют затяжку критичных узлов сразу после распаковки.

Самое сложное — объяснить заказчикам, почему европейские аналоги не подходят. Немецкие производители дают идеальные параметры в цехе, но их оборудование не рассчитано на работу при -50°C и постоянной перегрузке на 15-20%. Наш инженерный отдел в Афуруика специально разработал методику тестирования с циклическими перепадами температур, которая теперь стала отраслевым стандартом.

Интеграция с горно-обогатительными процессами

Упаковка — это не конечная операция, а часть технологической цепочки. Когда мы начинали, то недооценивали влияние гранулометрического состава сырья на работу фасовочных клапанов. Мелкодисперсная рудная пыль забивала фильтры за смену, приходилось останавливать линию для чистки.

Сейчас в комплексных решениях Афуруика предусматриваем аспирационные системы с автоматической регенерацией фильтров. Но и здесь есть тонкости — например, для медного концентрата нужны взрывобезопасные исполнения, что увеличивает стоимость на 30%. Некоторые клиенты пытаются экономить, потом сталкиваются с остановками производства по предписаниям Ростехнадзора.

Самым неочевидным оказалось влияние реагентов. Флотореагенты, используемые при обогащении, иногда вступают в реакцию с полимерными элементами упаковочного оборудования. Пришлось создать целую базу совместимости материалов — теперь каждый новый проект начинается с химического анализа transported материала.

Перспективы и тупиковые направления

Сейчас все говорят про цифровизацию, но в условиях карьера или обогатительной фабрики Wi-Fi-датчики часто бесполезны. Мы тестировали систему удалённого мониторинга на базе LoRaWAN — в теории охват до 10 км, на практике металлические конструкции создавали мёртвые зоны. Вернулись к проводным решениям с дублированием через оптоволокно.

Биоразлагаемая упаковка — ещё один модный тренд, который плохо приживается в горнодобывающей отрасли. Полгода экспериментировали с PLA-плёнками для упаковки концентратов, но они теряли прочность при хранении на открытых площадках. Возможно, для внутренней логистики это перспективно, но для морских поставок — точно нет.

Реальный прорыв видится в адаптивных системах. Сейчас разрабатываем упаковочное оборудование с возможностью перестройки параметров под изменение granulometry сырья. Это особенно актуально для переходящих месторождений, где состав руды меняется каждые 2-3 года. Первые испытания на полигоне в Казахстане показали сокращение переналадок на 40%.

Экономика проектов и скрытые затраты

Когда просчитываем стоимость владения, многие клиенты удивляются, что энергопотребление — не главная статья расходов. На примере нашего проекта для Уральской горно-металлургической компании: замена уплотнительных манжет на поршневых дозаторах обходится дороже, чем годовой расход электроэнергии.

Капитальный ремонт vs замена — вечная дилемма. Для упаковочных линий старше 10 лет часто экономически выгоднее установить новое оборудование, но клиенты цепляются за старые машины. Мы разработали методику оценки остаточного ресурса, которая учитывает не только износ механических частей, но и моральное старение системы управления.

Самое сложное — объяснить необходимость резервирования. Для критичных участков типа упаковки готовой продукции всегда предлагаем дублирующие линии. В прошлом году на обогатительной фабрике в Мурманской области это решение спасло от срыва отгрузки, когда основной фасовщик вышел из строя из-за попадания металлического предмета.

В итоге производитель упаковочного оборудования для горнодобывающей отрасли — это не просто поставщик техники, а партнёр, который должен понимать всю технологическую цепочку. Наши наработки в Афуруика, доступные на hanfagroup.ru, подтверждают: успех определяется не столько характеристиками оборудования, сколько способностью интегрироваться в специфические производственные условия. И да, до идеала ещё далеко — каждый новый проект приносит неожиданные вызовы, заставляя пересматривать, казалось бы, очевидные решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Высокопроизводительная розливочная машина для воды HF-QGF-300

Высокопроизводительная розливочная машина для воды HF-QGF-300 -

15-кубовый бетоносмеситель

15-кубовый бетоносмеситель -

Туннельная горизонтальная буровая установка HFSD-15

Туннельная горизонтальная буровая установка HFSD-15 -

Автоматическая пробойная машина для рулонов HF-CQ-850

Автоматическая пробойная машина для рулонов HF-CQ-850 -

Гидроцилиндр опорного контура

Гидроцилиндр опорного контура -

Платформенный транспортер STQ5165TPBN6 (4,4 т)

Платформенный транспортер STQ5165TPBN6 (4,4 т) -

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2

Эвакуатор LMX5040TQZST6 Чуанкэ 4×2 -

BYD Song Plus

BYD Song Plus -

Audi Q2L

Audi Q2L -

Lexus ES

Lexus ES -

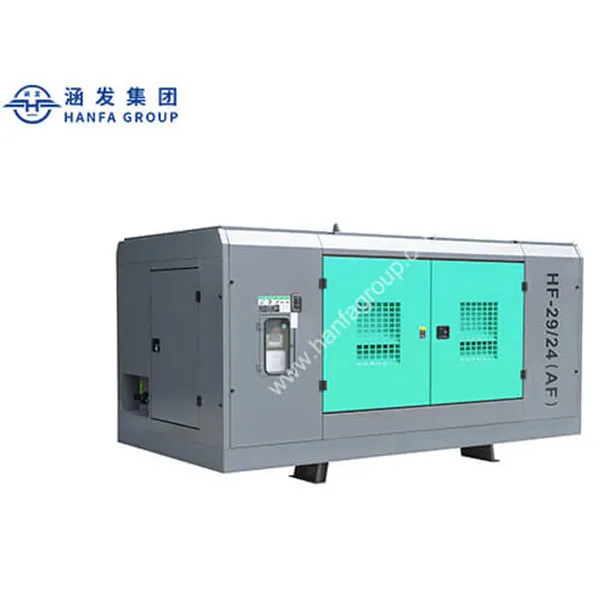

Мобильный винтовой компрессор HF180-19

Мобильный винтовой компрессор HF180-19 -

MC-580 Интеллектуальная машина для подушечной упаковки

MC-580 Интеллектуальная машина для подушечной упаковки

Связанный поиск

Связанный поиск- Подержанные автомобили за 1 млн рублей

- Купить подержанный автомобиль в городе

- Автоцистерна машина

- Поливомоечные машины цена

- Немецкие буровые установки

- Поставщики упаковочного оборудования

- Продажа подержанных автомобилей в кинеле

- Электрическое горное оборудование

- Подержанный американские автомобили

- Иркутский подержанный автомобиль