Производство автобетоносмесители

Когда говорят про производство автобетоносмесителей, часто думают, что это просто сварка железных бочек с мотором. На деле же — это целая философия балансировки между прочностью стального каркаса и хрупкостью бетонной смеси внутри. Помню, как на одном из объектов заказчик требовал увеличить частоту вращения барабана, мол, 'так быстрее выгрузим'. Пришлось на схемах разбирать, почему при оборотах выше 12 в минуту начинается расслоение фракций — щебень оседает, а песок с водой превращаются в подобие грязевого потока. Вот этот зазор между теорией и практикой — самое сложное в нашей работе.

Конструкционные просчеты, которые дорого обходятся

В 2018 году мы экспериментировали с установкой гидравлических систем от белорусских поставщиков. Казалось, логично — детали дешевле, сервис ближе. Но через три месяца на партии из 20 машин проявилась вибрация лопастей при температуре ниже -15°C. Разбирались неделю — оказалось, масло в гидроцилиндрах густело быстрее, чем в расчетах. Пришлось переделывать систему подтока и добавлять предварительный подогрев. Убытки — около 2 млн рублей, зато теперь все смесители для северных регионов идут с двойным контуром терморегуляции.

Кстати, про лопасти. Часто их делают под углом 90 градусов к оси — мол, так проще в производстве. Но при разгрузке в узких котлованах это приводит к 'эффекту поршня' — бетон вылетает комками. Мы после натурных испытаний в Челябинске перешли на спиральное расположение с переменным шагом. Да, дороже в изготовлении, зато клиенты перестали жаловаться на неравномерность подачи.

Самое неприятное — когда экономия на материалах ударяет по репутации. Как-то закупили китайские подшипники для опорных роликов — вроде бы по спецификациям подходили. Через 2000 моточасов начался разнос зазоров. Выяснилось, что при непрерывной работе свыше 8 часов термообработка не выдерживает. Теперь работаем исключительно с немецкими производителями, хоть и на 30% дороже.

Технологические тонкости, которые не найти в учебниках

Сварные швы на барабане — отдельная тема. По ГОСТу достаточно двустороннего провара, но мы добавляем еще и наружное армирование в зонах максимальных напряжений. Особенно в местах крепления зубчатого венца. Как-то раз на тестовых испытаниях при резком торможении с полной загрузкой именно там пошла трещина — хорошо, что на стенде, а не на дороге.

Про антикоррозийную обработку. Многие производители экономят на грунтовке внутренних поверхностей — мол, бетон все равно защитит. Но при простое техники даже за неделю влажная смесь разъедает металл точечно. Потом появляются 'раковины', которые ускоряют износ лопастей. Мы перешли на эпоксидные составы с добавлением цинка — дорого, но после 5 лет эксплуатации барабаны выглядят как новые.

Электроника — вообще больное место. Ставили итальянские датчики уровня заполнения — точные, но чувствительные к вибрациям. Пришлось разрабатывать амортизирующие крепления. Сейчас тестируем отечественные аналоги — пока надежность на 15% ниже, зато ремонтопригодность лучше.

Как горнодобывающий опыт влияет на качество смесителей

Когда Группа Ханьфа начала адаптировать технологии для строительной отрасли, особенно заметно сказался опыт в горнодобывающей сфере. Например, решения для переработки полезных ископаемых требуют аналогичного подхода к износостойкости — те же абразивные среды, те же перепады нагрузок. На сайте https://www.hanfagroup.ru хорошо видно, как принципы работы с горными машинами переносятся на строительную технику.

Взять хотя бы систему загрузки — в горнодобывающем оборудовании давно используют предварительное просеивание крупных фракций. Мы внедрили это в автобетоносмесители — установили съемные сита на загрузочной горловине. Клиенты сначала ворчали, мол, лишняя деталь, а теперь сами просят в опциях — экономит время на фильтрации смеси.

Еще один момент — унификация запчастей. В горной технике это критически важно из-за удаленности объектов. Мы перенесли этот принцип: вал редуктора, подшипниковые узлы и уплотнители у наших смесителей совместимы с 60% моделей от основных производителей. Сервисникам не нужно возить с собой тонны запчастей — достаточно базового набора.

Полевые испытания как главный критерий

Лабораторные тесты — это хорошо, но реальные условия всегда вносят коррективы. Помню, в Подмосковье зимой тестировали новую систему подогрева. По расчетам, должно было хватать на -20°C, но при -15 ветер сдувал тепло с поверхностей так, что температура в барабане падала на 3-4 градуса ниже критической. Пришлось добавлять теплоизоляцию в местах, которые в цеху казались незначительными.

Еще пример — работа на высотных объектах. При подъеме на 20+ этажей давление в гидросистеме ведет себя непредсказуемо. Особенно сказывается на плавности вращения. После серии жалоб от строителей небоскребов в Москве пришлось ставить дополнительные редукционные клапаны с поправкой на высоту.

Тестирование на морозостойкость резиновых уплотнений — отдельная история. Стандартные выдерживают -25°C, но в Якутии бывает и -50. Перепробовали с десяток составов, пока не нашли финский каучук с графитовыми добавками. Дороже в 4 раза, но за три года — ни одной замены в арктической зоне.

Экономика против надежности: вечный компромисс

Самые сложные переговоры — когда заказчик требует снизить цену, но сохранить характеристики. Приходится объяснять, что экономия в 100 тысяч рублей на стали марки 09Г2С вместо 10ХСНД через два года обернется трещинами в раме. Особенно для машин, работающих в условиях вибрации — например, при перевозке по грунтовым дорогам.

С электроникой то же самое. Ставили бюджетные контроллеры — через полгода 30% вышли из строя из-за влажности. Перешли на японские — за два года только две замены на партию в 150 машин. Но как объяснить это заказчику, который смотрит только на начальную стоимость?

Сейчас внедряем систему жизненного цикла — показываем, что наши автобетоносмесители при цене на 15% выше аналогов окупаются за счет межремонтного периода дольше на 40%. Сложно, но постепенно рынок начинает понимать разницу между ценой покупки и стоимостью владения.

Что в перспективе — помимо очевидных улучшений

Сейчас экспериментируем с системой рекуперации энергии торможения — как в гибридных автомобилях. При спуске с горки вращающийся барабан мог бы заряжать аккумуляторы для вспомогательных систем. Пока КПД всего 12%, но даже это дает экономию топлива около 5% для машин в холмистой местности.

Еще одно направление — умная телеметрия. Не просто GPS-слежение, а анализ режимов работы. Например, если смеситель часто работает на максимальных оборотах в начале цикла — значит, оператор пытается компенсировать позднюю подачу. Это сигнал для диспетчера пересмотреть логистику.

И конечно, экология. Переходим на краски на водной основе для внутренних поверхностей — несмотря на более сложную технологию нанесения. В Европе это уже стандарт, а у нас пока единицы понимают, почему важно, чтобы пары растворителей не смешивались с бетоном при замесе.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Гидроцилиндр со стяжными шпильками

Гидроцилиндр со стяжными шпильками -

BMW X5

BMW X5 -

Audi A7

Audi A7 -

BYD Han DM

BYD Han DM -

Bentley Flying Spur

Bentley Flying Spur -

Буровая установка для глубоких водяных скважин серии HFX

Буровая установка для глубоких водяных скважин серии HFX -

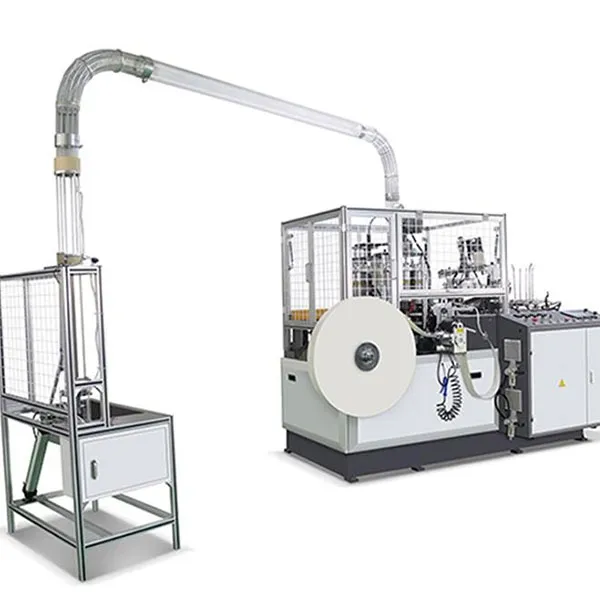

Машина для упаковки бумажных стаканов

Машина для упаковки бумажных стаканов -

Пылеподавляющая машина STD5180GPY

Пылеподавляющая машина STD5180GPY -

Буровая установка для водяных скважин HFJ220A

Буровая установка для водяных скважин HFJ220A -

Другая серия фильтрующих прессов

Другая серия фильтрующих прессов -

Гидравлическая подземная колонковая буровая установка HFU-5A

Гидравлическая подземная колонковая буровая установка HFU-5A -

Главный гидроцилиндр

Главный гидроцилиндр

Связанный поиск

Связанный поиск- Автобетоносмесители москва

- Строительные техники в архангельске

- Рынок подержанных грузовых автомобилей

- Автобетоносмеситель с рукавом

- Рынок подержанных автомобилей в 2025 году

- Мобильный дробильно сортировочный комплекс

- Подержанные автомобили в оренбурге

- Автобетоносмеситель на автомобиль

- Буровая установка р

- Буровая установка cytj45