Промышленное упаковочное оборудование

Когда слышишь 'промышленное упаковочное оборудование', многие сразу представляют стандартные фасовочные линии — мол, засыпал продукт в пакет и запаял. На деле же, особенно в горнодобывающем секторе, это сложнейшие комплексы, где упаковка становится финальным звеном технологической цепи. Мы в Группа Ханьфа через это прошли: пытались адаптировать европейские решения для рудных концентратов, но столкнулись с абразивным износом швов на пакетах. Пришлось пересматривать подход к выбору сварных головок и материалов.

Особенности упаковки в горнодобывающей отрасли

Здесь не работает логика 'чем быстрее, тем лучше'. Например, для медного концентрата с влажностью выше 8% стандартные клапаны забиваются за две смены. Приходится проектировать системы с вибрационными уплотнителями — но и тут есть нюанс: излишняя вибрация ведет к расслоению материала. На одном из объектов в Красноярске мы три недели экспериментировали с амплитудой, пока не подобрали режим, при котором и плотность укладки сохраняется, и оборудование не разбивает себя от постоянной отдачи.

Еще один момент — пылеподавление. При фасовке сухих реагентов обычные аспирационные системы не справляются: мелкодисперсная пыль оседает на датчиках и приводит к ложным срабатываниям весов. Решение нашли через канадские фильтры тонкой очистки, но их пришлось дорабатывать под российские климатические условия — при -35°C резиновые уплотнители дубели.

Сейчас на hanfagroup.ru в разделе решений для переработки мы как раз акцентируем этот переход от добычи к упаковке — не как отдельный процесс, а как элемент единой технологической цепи. Кстати, именно после неудач с европейским оборудованием мы начали сотрудничать с китайскими производителями прецизионных весовых дозаторов — их модульная конструкция оказалась более ремонтопригодной в полевых условиях.

Эволюция материалов для упаковки

Раньше для сыпучих материалов использовали в основном полипропиленовые мешки — до тех пор, пока не столкнулись с партией концентрата молибдена, который за полгода хранения 'проел' места сварных швов. Химическая активность продукта — фактор, который часто упускают при проектировании линий. Пришлось внедрять многослойные мешки с бутилкаучуковым барьером, хотя их стоимость выше на 40%.

Интересный случай был с фасовкой серы: при переходе с гранулированной на чешуйчатую форму выяснилось, что существующие захваты мешков рвут упаковку. Пришлось переделывать систему вакуумных захватов, уменьшая разрежение и увеличивая площадь контакта. Мелочь? На бумаге да, а на практике — простой линии на 12 часов.

Сейчас мы рекомендуем клиентам Группа Ханьфа всегда тестировать упаковку на совместимость с продуктом минимум две недели. Казалось бы, очевидная вещь, но многие пытаются сэкономить время и в итоге теряют больше на перефасовке.

Автоматизация vs ручной труд: где грань?

Полная автоматизация упаковочной линии — не всегда панацея. На золотодобывающем предприятии в Якутии мы устанавливали роботизированную паллетизацию, но столкнулись с тем, что при -50°C сервоприводы теряют точность. Вернулись к полуавтоматическому решению с оператором в отапливаемой кабине — надежнее, хоть и медленнее.

Еще один аргумент против слепой автоматизации — необходимость частой смены форматов упаковки. Если сегодня фасуете в мешки по 25 кг, а завтра нужны биг-бэги на тонну, гибкость ручного труда может оказаться выгоднее. Мы сейчас как раз работаем над проектом для Афуруика, где комбинируем автоматические весовые дозаторы с ручной паллетизацией — такой гибридный подход дает экономию 15% на операционных расходах.

Кстати, о биг-бэгах: их заполнение кажется простой операцией, но если не контролировать скорость потока материала, статические разряды могут воспламенить пыль. Пришлось внедрять систему заземления и антистатические добавки в состав полимеров — еще один пример, где упаковка пересекается с техникой безопасности.

Интеграция с системами контроля качества

Современное промышленное упаковочное оборудование уже не работает изолированно. На том же сайте hanfagroup.ru мы показываем, как данные с весовых дозаторов интегрируются в систему управления заводом. Но на практике часто возникает проблема: датчики давления показывают идеальные значения в тестовом режиме, а при работе с абразивными материалами начинают 'врать' уже через 200 часов.

Решили это внедрением дополнительных контрольных точек — ставим простые механические весы после автоматических, сверяем раз в смену. Некоторые клиенты сначала сопротивляются, мол, зачем дублировать, но потом благодарят, когда вовремя ловят расхождение в 0.5% — для дорогостоящих концентратов это тысячи рублей в сутки.

Отдельная головная боль — маркировка. Лазерные маркираторы не всегда читаются на грязных мешках, а струйные при низких температурах замерзают. Пришлось разрабатывать гибридное решение с подогревом чернил и дополнительной сушкой — оборудование стало сложнее, но зато снизили процент брака по маркировке с 7% до 0.3%.

Перспективы и тупиковые ветви развития

Сейчас все увлеклись 'умной' упаковкой с RFID-метками. Для горнодобывающей отрасли это часто избыточно — металлизированные поверхности экранируют сигнал, да и стоимость меток съедает всю экономию от автоматизации учета. Мы пробовали на партии никелевого концентрата — из 1000 мешков считались только 700.

Более перспективным направлением вижу улучшение эргономики. Простые вещи — высота конвейера, угол наклона, расположение органов управления — влияют на производительность больше, чем дорогие датчики. После модернизации постов фасовки на одном из предприятий Афуруика производительность выросла на 18% без замены основного оборудования.

И главное — никакое оборудование не работает без грамотного обслуживания. Мы сейчас в Группа Ханьфа делаем упор на обучение клиентов: проводим тренинги не только для инженеров, но и для операторов. Как показывает практика, 80% поломок происходят из-за неправильной эксплуатации, а не износа.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Bentley Flying Spur

Bentley Flying Spur -

Фотоэлектрическая буровая установка для солнечных свай HFPV-200

Фотоэлектрическая буровая установка для солнечных свай HFPV-200 -

Фотоэлектрическая буровая установка для солнечных свай HFYX-430GF

Фотоэлектрическая буровая установка для солнечных свай HFYX-430GF -

MC-3000 Интеллектуальная машина для подушечной упаковки

MC-3000 Интеллектуальная машина для подушечной упаковки -

Mercedes-Benz C200L

Mercedes-Benz C200L -

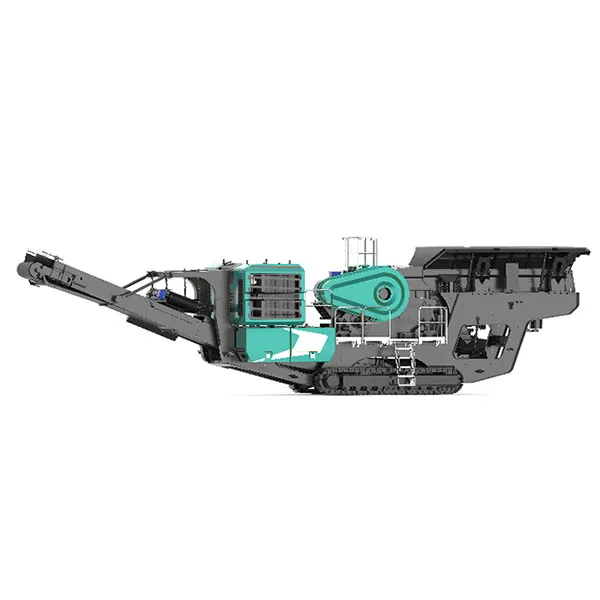

Молотковая дробилка

Молотковая дробилка -

MC-580 Интеллектуальная машина для подушечной упаковки

MC-580 Интеллектуальная машина для подушечной упаковки -

Пылеподавляющая машина STD5180GPY

Пылеподавляющая машина STD5180GPY -

Эвакуатор SYC5120TQZST6 Чуанкэ 4×2

Эвакуатор SYC5120TQZST6 Чуанкэ 4×2 -

Грузоподъемный борт большой грузоподъемности

Грузоподъемный борт большой грузоподъемности -

Буровая установка для глубоких водяных скважин серии HFX

Буровая установка для глубоких водяных скважин серии HFX -

Полностью гидравлическая буровая машина инженерного режима HFKP2500

Полностью гидравлическая буровая машина инженерного режима HFKP2500

Связанный поиск

Связанный поиск- Поливомоечные машины цена

- Подержанные автомобили на авито недорого

- Упаковочное оборудование для пищевой продукции

- Буровая установка соло

- Саше-упаковочная машина

- Горизонтальная упаковочная машина флоу пак

- Специальные транспортные средства мчс

- Дешевый подержанный автомобиль

- Буровая установка 1200

- Буровая крановая установка